Trong bối cảnh ngành sản xuất Việt Nam đang đối mặt với cạnh tranh khốc liệt từ toàn cầu hóa và chuyển đổi số, việc áp dụng các công cụ quản lý sản xuất hiệu quả không chỉ giúp tối ưu hóa quy trình mà còn là chìa khóa để doanh nghiệp duy trì lợi thế cạnh tranh bền vững. Những công cụ này không chỉ là lý thuyết suông mà còn là nền tảng thực tiễn giúp nhân viên bảo trì và kỹ thuật giải quyết vấn đề hàng ngày. Bài viết này sẽ khám phá sâu sắc về 7 công cụ quản lý sản xuất hiệu quả, từ khái niệm cơ bản đến vai trò thực tế, đồng thời phân tích các thách thức liên quan, giúp bạn dễ dàng áp dụng để biến dữ liệu thành hành động.

I. Nguồn Gốc Và Vai Trò Tổng Thể Của 7 Công Cụ Quản Lý Sản Xuất Hiệu Quả

Bộ 7 công cụ quản lý sản xuất hiệu quả, hay còn gọi là 7 công cụ QC (Quality Control), được phát triển bởi kỹ sư Nhật Bản Kaoru Ishikawa vào những năm 1950. Ban đầu, chúng nhằm đơn giản hóa các phương pháp thống kê phức tạp, giúp công nhân không cần chuyên môn sâu vẫn có thể phân tích và cải tiến quy trình. Việc áp dụng các công cụ này không chỉ giúp doanh nghiệp Việt Nam đạt chuẩn ISO 9001 mà còn hỗ trợ tích hợp với công nghệ 4.0 như IoT và AI.

Vai trò cốt lõi của chúng là chuyển đổi dữ liệu thô thành insights hành động, giúp quản lý sản xuất phát hiện nguyên nhân gốc rễ, ưu tiên vấn đề và giám sát liên tục. Đối với nhân viên bảo trì, chúng cung cấp công thức đơn giản để dự đoán hỏng hóc; còn kỹ thuật viên thì dùng để tối ưu hóa dây chuyền, giảm lãng phí trong vận hành sản xuất. Hãy cùng khám phá từng công cụ qua lăng kính thực tiễn.

II. Công Cụ 1: Phiếu Kiểm Soát (Check Sheet) – Nền Tảng Thu Thập Dữ Liệu Chính Xác

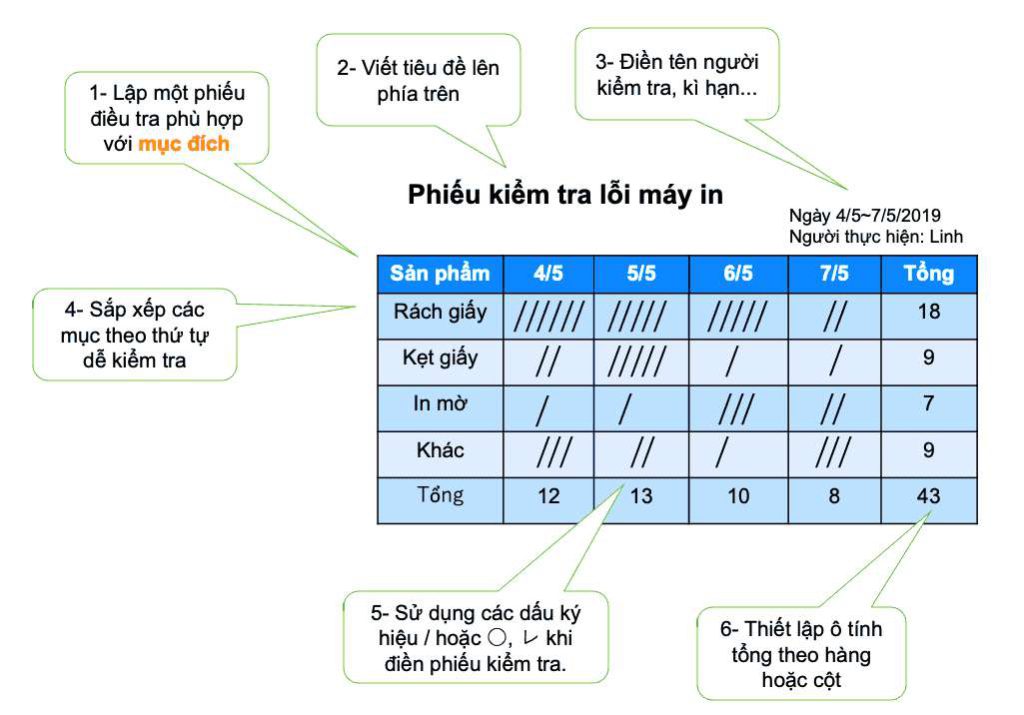

Phiếu kiểm soát (Check Sheet) là biểu mẫu có cấu trúc để ghi nhận dữ liệu một cách có hệ thống, chẳng hạn như tần suất lỗi máy móc hoặc vị trí khuyết tật trên sản phẩm. Khái niệm này nhấn mạnh vào việc phân loại dữ liệu định lượng (như số lượng) hoặc định tính (như loại lỗi), giúp theo dõi xu hướng theo thời gian hoặc vị trí.

Vai trò của nó trong quản lý sản xuất là làm “người gác cổng” dữ liệu, cung cấp nguồn đầu vào đáng tin cậy cho các công cụ khác.

Ví dụ: trong một nhà máy lắp ráp điện tử, phiếu kiểm soát có thể ghi nhận số lần máy hàn bị kẹt mỗi ca làm việc. Điều này giúp kỹ thuật viên bảo trì phát hiện mẫu hình, chẳng hạn như như lỗi tăng cao vào ca đêm do nhiệt độ cao.

A. Công thức đơn giản để tính tần suất:

Tần suất = (Số lần xảy ra / Tổng số kiểm tra) x 100%.

B. Cách Áp Dụng Phiếu Kiểm Soát

· Thiết kế biểu mẫu: Liệt kê các hạng mục cần kiểm tra (ví dụ: lỗi mối hàn, kẹt băng chuyền). Sử dụng mã số chuẩn để tránh nhầm lẫn.

· Ghi nhận dữ liệu: Ghi rõ thời gian, vị trí, và người thực hiện. Ví dụ: “Lỗi kẹt máy A, ca đêm, 19/9/2025”.

· Tính tần suất: Sử dụng công thức: Tần suất = (Số lần xảy ra / Tổng số kiểm tra) × 100%. Ví dụ, nếu máy hàn bị lỗi 20 lần trong 200 lần kiểm tra, tần suất lỗi là 10%.

· Phân tích xu hướng: Dữ liệu từ Check Sheet có thể chỉ ra rằng lỗi tăng vào ca đêm do nhiệt độ cao, từ đó kỹ thuật viên điều chỉnh quạt làm mát.

C. Lợi ích: Phiếu kiểm soát giúp tiết kiệm thời gian thu thập dữ liệu, xây dựng văn hóa dữ liệu-driven.

D. Tips:

- Sử dụng bảng Excel hoặc Google Sheets để tạo Check Sheet với các cột: Ngày, Loại lỗi, Vị trí, Tần suất.

- Kết hợp với IoT để thu thập dữ liệu thời gian thực, như cảm biến đếm số lần máy ngừng.

III. Công Cụ 2: Biểu Đồ Nhân Quả (Fishbone Diagram) – “Mổ Xẻ” Nguyên Nhân Gốc Rễ

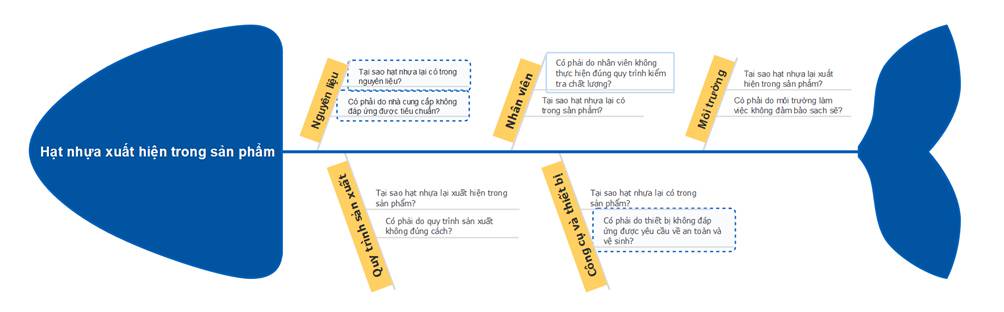

Biểu đồ nhân quả (Fishbone Diagram), hay sơ đồ xương cá là sơ đồ giúp phân loại nguyên nhân vấn đề thành 6 nhóm chính (6M): Con người (Man), Máy móc (Machine), Vật liệu (Material), Phương pháp (Method), Đo lường (Measurement), và Môi trường (Environment). Công cụ này khuyến khích tư duy đa chiều, tránh chỉ tập trung vào chữa triệu chứng.

Trong quản lý sản xuất, vai trò của nó là xác định nguyên nhân sâu xa cho vấn đề, như độ trễ giao hàng do máy móc hỏng.

Ví dụ: nếu sản phẩm bị méo, biểu đồ có thể chỉ ra nguyên nhân từ vật liệu kém chất lượng (nhóm Material) hoặc bảo trì không đúng lịch (nhóm Machine).

Cách Áp Dụng Biểu Đồ Nhân Quả

· Xác định vấn đề ở: Ghi vấn đề vào “đầu cá”, ví dụ: “Sản phẩm bị méo”.

· Liệt kê nguyên nhân chính: Chia thành 6M. Ví dụ, nhóm Machine: máy ép lỗi; nhóm Material: thép kém chất lượng.

· Phân nhánh chi tiết: Mỗi nguyên nhân chính phân ra các yếu tố nhỏ hơn, như “máy ép lỗi” do “bảo trì muộn” hoặc “cài đặt sai”.

· Ưu tiên hành động: Sử dụng phiếu bầu nhóm để chọn nguyên nhân chính (ví dụ: bảo trì muộn chiếm 60% nguyên nhân).

Thách thức lớn khi áp dụng công cụ này chính là là nhóm thảo luận thiếu đa dạng, dẫn đến bỏ sót yếu tố. Giải pháp: Thành lập đội ngũ liên phòng ban, sử dụng công cụ số hóa để vẽ sơ đồ. Biểu đồ này đặc biệt hữu ích cho bảo trì dự đoán, giúp giảm downtime máy móc lên đến 40% bằng cách tập trung vào nguyên nhân lặp lại.

IV. Công Cụ 3: Biểu Đồ Pareto (Pareto Chart) – Ưu Tiên “Số Ít Quan Trọng”

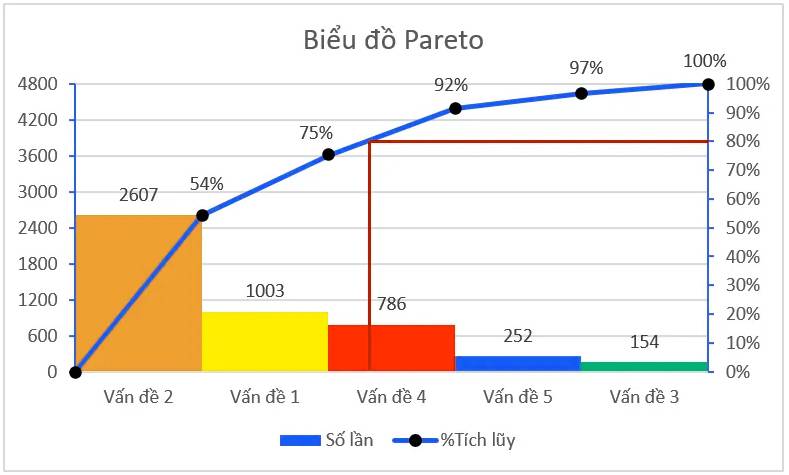

Biểu đồ Pareto (Pareto Chart) dựa trên nguyên lý 80/20. Biểu đồ Pareto sắp xếp các vấn đề theo tần suất giảm dần, với cột biểu thị số lượng và đường cong tích lũy phần trăm. Khái niệm này nhấn mạnh rằng 80% vấn đề thường do 20% nguyên nhân gây ra từ đó giúp tập trung nguồn lực vào 20% nguyên nhân này.

Từ đó vai trò của biểu đồ này trong sản xuất là hướng dẫn phân bổ nguồn lực hiệu quả, như ưu tiên sửa chữa máy gây 80% lỗi.

Ví dụ: trong dây chuyền may mặc, Pareto có thể cho thấy 80% khuyết tật từ 20% công đoạn may.

A. Công thức tích lũy:

Phần trăm tích lũy = (Tổng tích lũy / Tổng số) x 100%. Vẽ trên Excel: Sắp xếp dữ liệu giảm dần, thêm đường line cho %.

B. Cách Áp Dụng Biểu Đồ Pareto

· Thu thập dữ liệu: Sử dụng Check Sheet để ghi nhận tần suất lỗi, như lỗi may, lỗi cắt trong ngành dệt may.

· Sắp xếp giảm dần: Xếp hạng các lỗi từ cao đến thấp.

· Vẽ biểu đồ: Dùng Excel hoặc Power BI. Công thức tích lũy: Phần trăm tích lũy = (Tổng tích lũy / Tổng số) × 100%.

· Ưu tiên hành động: Tập trung vào 2-3 nguyên nhân đầu tiên chiếm 80% lỗi.

Vấn đề lớn nhất khi xây dựng biểu đồ này chính là dữ liệu không đầy đủ, làm lệch ưu tiên. Vấn đề này có thể khắc phục bằng thu thập ít nhất 30 mẫu, kiểm tra dữ liệu bằng phần mềm. Pareto có thể giúp kỹ thuật viên tập trung bảo trì phòng ngừa, tăng năng suất 25% mà không cần đầu tư lớn.

C. Tip

- Sử dụng Power BI để tự động hóa Pareto Chart, cập nhật theo thời gian thực.

- Kết hợp với Fishbone Diagram để xác định nguyên nhân gốc của các lỗi chính.

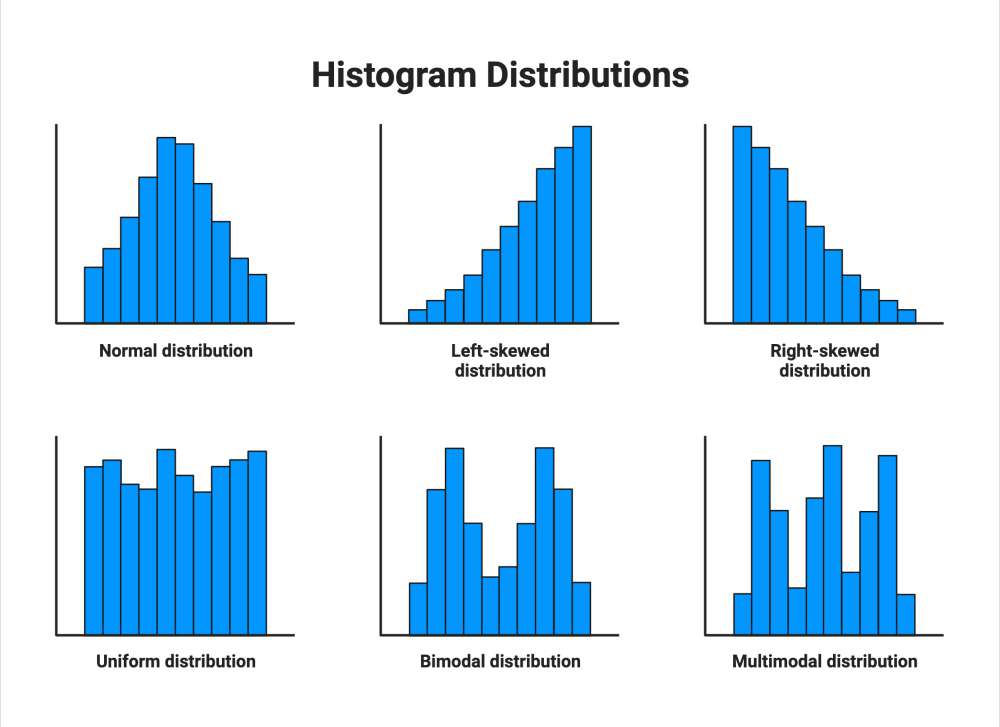

V. Công Cụ 4: Biểu Đồ Histogram (Histogram) – Hình Dạng Phân Bố Quy Trình

Biểu đồ Histogram (Histogram) là biểu đồ cột hiển thị tần suất dữ liệu liên tục, như phân bố kích thước sản phẩm. Khái niệm tập trung vào việc chia dữ liệu thành khoảng (bins) để lộ rõ mẫu hình: chuẩn (hình chuông), lệch hoặc đa đỉnh.

Công cụ này giúp đánh giá sự ổn định quy trình, giúp xác định liệu sản phẩm có đáp ứng tiêu chuẩn không.

Ví dụ: histogram chiều dài vít có thể lộ ra phân bố lệch phải do máy mòn.

A. Công thức số khoảng

· K = √n (n là số mẫu).

· Độ rộng khoảng: h = (Xmax – Xmin) / K.

B. Cách Áp Dụng Biểu Đồ Histogram

· Thu thập dữ liệu: Đo kích thước sản phẩm hoặc thời gian chu kỳ máy.

· Tính số khoảng (bins): Công thức: K = √n (n là số mẫu). Độ rộng khoảng: h = (Xmax – Xmin) / K.

· Vẽ biểu đồ: Sử dụng Excel hoặc Python (matplotlib).

· Phân tích: Nếu histogram lệch phải, kiểm tra mòn dao cụ hoặc cài đặt máy.

Thách thức lớn nhất của công cụ này chính là chọn sai số bins dẫn đến biểu đồ méo mó. Do đó có thể áp dụng quy tắc Sturges (K ≈ 1 + 3.322log(n)) cho n > 30..

C. Tips

- Kiểm tra ít nhất 50 mẫu để đảm bảo độ chính xác.

- Sử dụng cảm biến IoT để thu thập dữ liệu tự động, nhập vào Histogram.

VI. Công Cụ 5: Biểu Đồ Phân Tán (Scatter Diagram) – Khám Phá Mối Quan Hệ

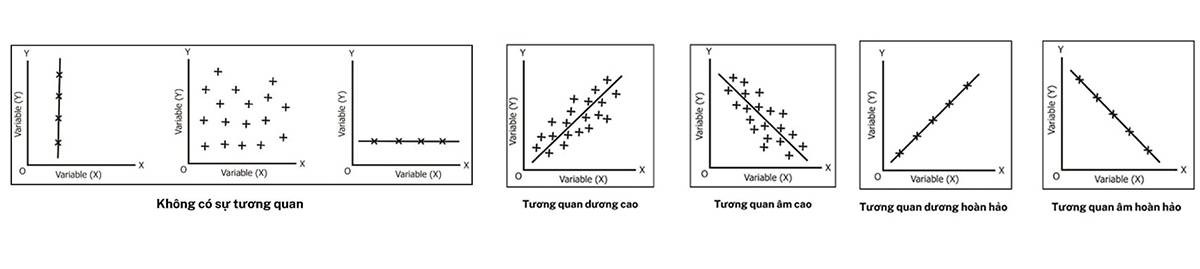

Biểu đồ phân tán (Scatter Diagram) vẽ điểm dữ liệu trên hai trục để lộ mối tương quan giữa hai biến( Ví dụ như: tốc độ máy & tỷ lệ lỗi, nhiệt độ & độ dày sản phẩm…). Từ đó có thể phân tích tuyến tính: dương (tăng cùng), âm (nghịch) hoặc không tương quan.

Công cụ này có vai trò giúp xác định nhân quả tiềm ẩn giữa 2 yếu tố (dương, âm, hoặc không tương quan) để từ đó có thể hỗ trợ tối ưu hóa.

A. Công thức hệ số tương quan:

R = Cov(X,Y) / (σX * σY).

B. Cách Áp Dụng Biểu Đồ Phân Tán

· Thu thập dữ liệu: Đo hai biến, ví dụ: tốc độ băng chuyền và lỗi sản phẩm.

· Vẽ biểu đồ: Dùng Excel hoặc Python. Tính hệ số tương quan: R = Cov(X,Y) / (σX × σY).

· Phân tích: Nếu R > 0.8, có tương quan mạnh, cần điều chỉnh biến.

C. Lợi Ích Và Thách Thức

Lợi ích: Một nhà máy giấy sử dụng Scatter Diagram phát hiện tốc độ máy nhanh làm tăng lỗi rách 15%, sau điều chỉnh giảm 10% lỗi.

Vấn đề lớn nhất của phương pháp này chính là dữ liệu nhiễu có thể làm mờ xu hướng. Có thể khắc phục bằng cách thu thập ít nhất 30 điểm và thêm đường xu hướng.

D. Tips

- Kết hợp với Histogram để kiểm tra phân bố trước khi vẽ.

- Sử dụng kết hợp với hệ thống quản lý sản xuất MES SmartTrack để tự động thu thập dữ liệu từ cảm biến.

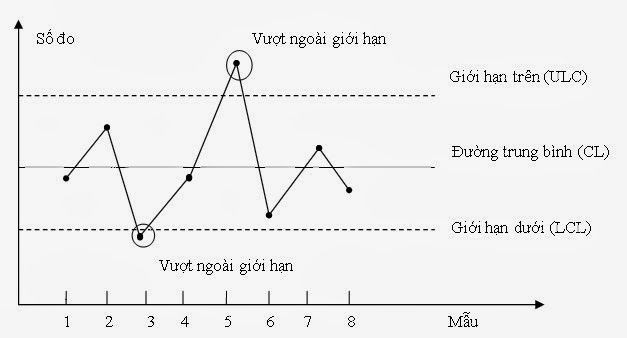

VII. Công Cụ 6: Biểu Đồ Kiểm Soát (Control Chart) – Giám Sát Thời Gian Thực

Biểu đồ kiểm soát (Control Chart) giúp theo dõi dữ liệu theo thời gian với đường trung tâm (trung bình) và giới hạn UCL/LCL (±3σ). Công cụ này giúp phân biệt các biến động biến động ngẫu nhiên (common cause) và đặc biệt (special cause).

Từ đó giúp cảnh báo sớm, như phát hiện quy trình vượt giới hạn.

A. Công thức tính

· UCL = X̄ + 3(σ/√n)

· LCL = X̄ – 3(σ/√n)

B. Cách Áp Dụng Biểu Đồ Kiểm Soát

· Thu thập dữ liệu: Đo trọng lượng sản phẩm mỗi giờ.

· Tính giới hạn: UCL = X̄ + 3(σ/√n); LCL = X̄ – 3(σ/√n).

· Vẽ biểu đồ: Dùng Minitab hoặc Excel.

· Phân tích: Nếu 7 điểm liên tiếp trên/dưới trung bình, điều tra nguyên nhân đặc biệt.

Thách thức lớn của biểu đồ này chính là diễn giải sai mẫu hình (như 7 điểm tăng liên tiếp). Nhân viên cần được đào tạo chuyên sâu về phần mềm SPC và 8 quy tắc biểu đồ kiểm soát để có thể vận dụng hiệu quả công cụ này. Đồng thời cần kiểm tra định kỳ cảm biến để đảm bảo dữ liệu thu thập là chính xác.

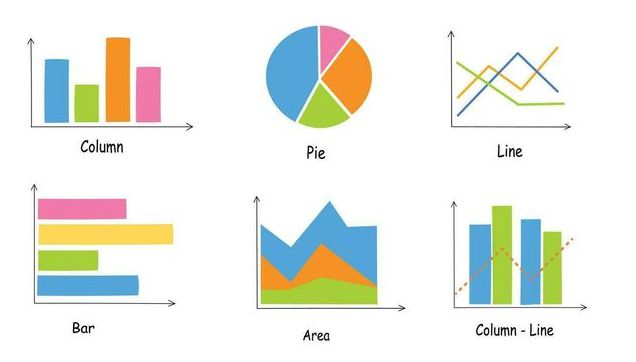

VIII. Công Cụ 7: Các Loại Biểu Đồ Cơ Bản (Basic Graphs – Chart) – Trực Quan Hóa Dữ Liệu

Các loại biểu đồ cơ bản (Basic Graphs – Chart) bao gồm biểu đồ cột, đường, tròn, giúp chuyển dữ liệu thành hình ảnh trực quan để truyền đạt thông tin dễ hiểu. Khái niệm là truyền đạt thông tin nhanh chóng, hỗ trợ báo cáo và họp đội ngũ. Chúng giúp kỹ thuật viên trình bày báo cáo bảo trì rõ ràng hơn.

Vai trò của biểu đồ này chính là thống nhất tầm nhìn. Ví dụ như biểu đồ đường theo dõi năng suất ca làm, pie chart thì thể hiện phân bổ lỗi theo bộ phận.

A. Cách Áp Dụng Các Loại Biểu Đồ Cơ Bản

· Chọn loại biểu đồ: Cột cho so sánh, đường cho xu hướng, tròn cho tỷ lệ.

· Thu thập dữ liệu: Từ Check Sheet hoặc MES.

· Vẽ biểu đồ: Sử dụng Power BI hoặc Excel.

· Trình bày: Đảm bảo màu sắc rõ ràng, chú thích đầy đủ.

Tuy nhiên nếu lạm dụng các biểu đồ này quá mức có thể dẫn đến số lượng thông tin truyền tải bị dư thừa và gây ra rối loạn thông tin cho đội ngũ thay vì giúp tập trung vào các thông tin quan trọng nhất. Do đó khi sử dụng các biểu đồ này cần chú ý chọn loại biểu đồ phù phù hợp ( Ví dụ biểu đồ cột thì phù hợp cho việc so sánh) và các loại thông tin phù hợp cần trình diễn.

B.Tips

- Chọn loại phù hợp, giới hạn 5 hạng mục.

- Sử dụng màu sắc tương phản để nổi bật dữ liệu.

- Kết hợp với MES SmartTrack để cập nhật biểu đồ tự động.

IX. Triển Khai MES SmartTrack: Bước Tiến Hóa Sản Xuất Thông Minh

Bạn muốn tích hợp 7 công cụ quản lý sản xuất hiệu quả vào một hệ thống tự động? MES SmartTrack là giải pháp giám sát thời gian thực, tích hợp từ Check Sheet đến Control Chart, giúp phát hiện lỗi trong vài giây. Một nhà máy điện tử tại Bắc Ninh áp dụng MES SmartTrack đã giảm downtime 50% và tăng OEE (Overall Equipment Effectiveness) từ 70% lên 85% trong 6 tháng. Xin vui lòng tham khảo giải pháp Hệ thống giám sát sản xuất MES SmartTrack tại đây

Hoặc liên hệ để nhận tư vấn theo hotline: 0986778578 hoặc email sales@vietsoft.com.vn

X. Kết Luận

Bộ 7 công cụ quản lý sản xuất hiệu quả là nền tảng để doanh nghiệp Việt Nam tối ưu hóa quy trình, giảm lãng phí, và cạnh tranh toàn cầu. Từ Check Sheet thu thập dữ liệu đến Control Chart giám sát thời gian thực, mỗi công cụ đều mang lại giá trị thực tiễn, đặc biệt khi kết hợp với công nghệ như MES SmartTrack. Áp dụng ngay hôm nay để dẫn đầu trong ngành sản xuất!