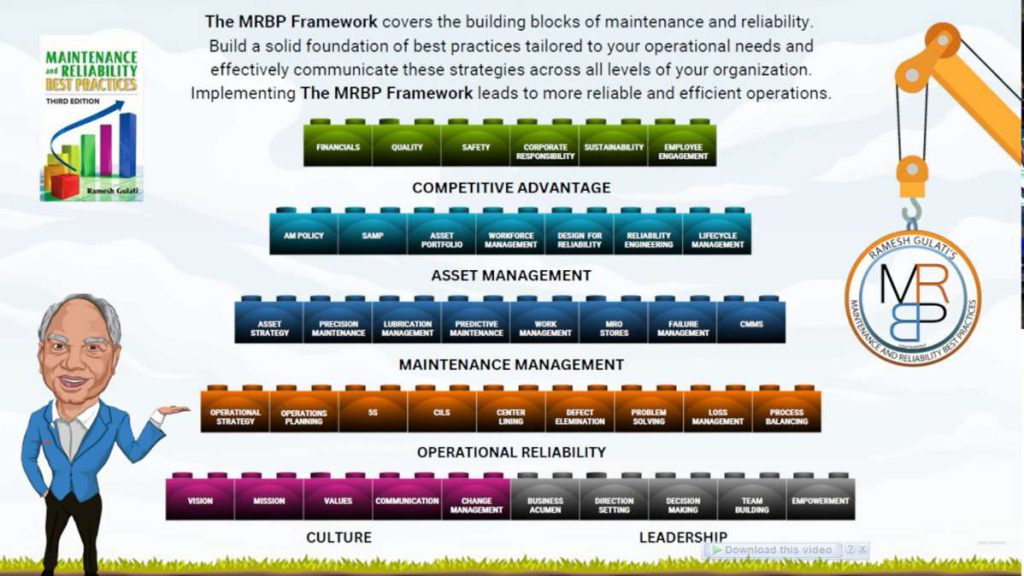

Trong bối cảnh sản xuất và công nghiệp ngày càng cạnh tranh, việc áp dụng các thực hành tốt nhất về bảo trì và độ tin cậy không chỉ là một lựa chọn mà đã trở thành yếu tố sống còn để doanh nghiệp đạt được lợi thế cạnh tranh. Khung công tác MRBP (Maintenance and Reliability Best Practices) do chuyên gia Mr. Ramesh Gulati phát triển là một lộ trình toàn diện, giúp các tổ chức xây dựng nền tảng vững chắc để tối ưu hóa hoạt động bảo trì, nâng cao độ tin cậy của tài sản và cải thiện hiệu suất tổng thể.

Trong bài viết này, chúng ta sẽ cùng khám phá khung công tác MRBP, phân tích các yếu tố cốt lõi và cách áp dụng chúng vào thực tiễn sản xuất.

I. Tại sao bảo trì và độ tin cậy là yếu tố then chốt trong sản xuất?

Bảo trì và độ tin cậy không chỉ đơn thuần là việc sửa chữa máy móc khi chúng hỏng hóc. Đây là một chiến lược toàn diện nhằm đảm bảo rằng tài sản (máy móc, thiết bị) hoạt động ổn định, giảm thiểu thời gian ngừng máy (downtime), và tối ưu hóa chi phí vận hành. Theo Mr. Ramesh Gulati, tác giả của cuốn sách nổi tiếng Maintenance and Reliability Best Practices, một chương trình bảo trì hiệu quả có thể mang lại lợi thế cạnh tranh thông qua các yếu tố như tài chính, chất lượng, an toàn, trách nhiệm xã hội, tính bền vững và sự gắn kết của nhân viên.

Tại Việt Nam, nhiều doanh nghiệp sản xuất vẫn đang đối mặt với các thách thức như chi phí bảo trì cao, thời gian ngừng máy kéo dài, và thiếu sự phối hợp giữa các bộ phận. Việc áp dụng các thực hành tốt nhất về bảo trì và độ tin cậy của Mr. Ramesh Gulati sẽ giúp doanh nghiệp giải quyết những vấn đề này, từ đó cải thiện hiệu suất và xây dựng một tổ chức bền vững hơn.

II. Khung công tác MRBP: Lộ trình để đạt được lợi thế cạnh tranh

Khung công tác MRBP được xây dựng dựa trên năm lĩnh vực chính: Lợi thế cạnh tranh, Quản lý tài sản, Quản lý bảo trì, Độ tin cậy vận hành, và Văn hóa & Lãnh đạo. Mỗi lĩnh vực bao gồm các khối xây dựng (building blocks) cụ thể, giúp doanh nghiệp đánh giá hiện trạng, xây dựng chiến lược và lập kế hoạch cải thiện và duy trì hoạt động bảo trì và độ tin cậy của tài sản (máy móc, thiết bị). Các khối này được chia thành 5 nhóm chính:

· Lợi thế cạnh tranh (Competitive Advantage)

· Quản lý tài sản (Asset Management)

· Quản lý bảo trì (Maintenance Management)

· Độ tin cậy vận hành (Operational Reliability)

· Văn hóa và lãnh đạo (Culture & Leadership)

Dưới đây, chúng ta sẽ đi sâu vào từng lĩnh vực để hiểu rõ hơn về cách áp dụng chúng.

III. Các thành phần chính trong Khung công tác MRBP

1. Văn hóa và lãnh đạo (Culture & Leadership): Nền tảng cho bảo trì và độ tin cậy

a. Tầm quan trọng của văn hóa trong tổ chức

Văn hóa là yếu tố nền tảng quyết định sự thành công của bất kỳ chương trình cải tiến nào. Theo Mr. Ramesh Gulati, văn hóa là “những gì mọi người tự ý thức thực hiện mà không cần ai giám sát, nhắc nhở”. Một tổ chức có văn hóa tốt sẽ khuyến khích nhân viên chia sẻ giá trị, niềm tin và kiến thức, từ đó thúc đẩy hành động tích cực.

- Tầm nhìn (Vision): Xác định rõ bạn muốn tổ chức của mình ở đâu trong 10-20 năm tới. Ví dụ, một nhà máy sản xuất tại Việt Nam có thể đặt mục tiêu trở thành đơn vị dẫn đầu về sản lượng và chất lượng trong ngành dệt may vào năm 2035.

- Sứ mệnh (Mission): Đây là cách bạn đạt được tầm nhìn, bao gồm các kế hoạch hành động cụ thể. Ví dụ, sứ mệnh có thể là “tăng cường độ tin cậy của máy móc thông qua bảo trì dự đoán”.

- Giá trị (Values): Xác định các giá trị cốt lõi mà tổ chức tuân thủ, như an toàn, chất lượng và trách nhiệm.

- Giao tiếp (Communication): Một tổ chức cần có chính sách giao tiếp cởi mở để giảm thiểu xung đột và đảm bảo mọi người đều hiểu rõ mục tiêu chung.

- Quản lý thay đổi (Change Management): Để áp dụng các cải tiến, nhân viên cần hiểu rõ tại sao thay đổi là cần thiết và thay đổi sẽ giúp công việc của họ dễ dàng, hiệu quả hơn như thế nào.

b. Vai trò của lãnh đạo trong việc thúc đẩy độ tin cậy

Lãnh đạo không chỉ truyền cảm hứng mà còn cung cấp các nguồn lực và công cụ cần thiết để nhân viên thực hiện công việc hiệu quả. Các khối xây dựng trong lĩnh vực lãnh đạo bao gồm:

- Hiểu biết kinh doanh (Business Acumen): Lãnh đạo cần hiểu rõ mục tiêu tài chính, chất lượng và an toàn của tổ chức để phân bổ nguồn lực hợp lý.

- Định hướng (Direction Setting): Dựa trên dữ liệu và tầm nhìn, lãnh đạo đặt ra hướng đi rõ ràng cho tổ chức.

- Ra quyết định (Decision Making): Sử dụng dữ liệu chất lượng để đưa ra các quyết định sáng suốt, giảm thiểu rủi ro.

- Xây dựng đội nhóm (Team Building): Tạo môi trường làm việc gắn kết, nơi mọi người cùng hướng tới mục tiêu chung.

- Trao quyền (Empowerment): Trao quyền cho nhân viên ở cấp thấp nhất để họ có thể tự xử lý vấn đề, ví dụ như một công nhân có thể dừng dây chuyền nếu phát hiện lỗi chất lượng.

2. Độ tin cậy vận hành (Operational Reliability): Tăng cường hiệu suất từ sàn nhà máy

Độ tin cậy vận hành tập trung vào vai trò của bộ phận vận hành – những người trực tiếp sử dụng tài sản. Họ cần hiểu rõ tầm quan trọng của bảo trì và độ tin cậy, đồng thời tham gia vào các hoạt động cải tiến.

- Chiến lược vận hành (Operational Strategy): Hiểu rõ nhu cầu vận hành, sản phẩm cần sản xuất và thời gian sản xuất để xây dựng kế hoạch bảo trì phù hợp.

- Lập kế hoạch vận hành (Operational Planning): Đảm bảo nguồn nguyên liệu thô đạt tiêu chuẩn và giảm thiểu thay đổi sản phẩm không cần thiết. Ví dụ, nếu một nhà máy dệt may tại Việt Nam thay đổi mẫu vải 5 lần/ngày, thời gian ngừng máy có thể kéo dài, làm giảm sản lượng.

- 5S: Áp dụng nguyên tắc 5S (Sàng lọc, Sắp xếp, Sạch sẽ, Săn sóc, Sẵn sàng) để giữ thiết bị sạch sẽ, dễ phát hiện lỗi và tăng cường kỷ luật tổ chức.

- CIL (Clean, Inspect, Lubricate): Vệ sinh, kiểm tra và bôi trơn thiết bị là bước đầu tiên để nhân viên vận hành tham gia vào việc chăm sóc tài sản.

- Cân chỉnh (Center Lining): Tối ưu hóa quy trình sản xuất, đảm bảo các thông số vận hành ở mức lý tưởng, giảm biến động.

- Loại bỏ lỗi (Defect Elimination): Xác định và loại bỏ lỗi ngay tại nguồn, ví dụ, dừng dây chuyền khi phát hiện lỗi để tránh hư hỏng thêm.

- Giải quyết vấn đề (Problem Solving): Đào tạo nhân viên kỹ năng tư duy phản biện để giải quyết vấn đề ngay tại chỗ.

- Quản lý tổn thất (Loss Management): Phân tích các tổn thất (thời gian ngừng máy, lỗi linh kiện) để tìm cách giảm thiểu.

- Cân bằng quy trình (Process Balancing): Đảm bảo các công đoạn sản xuất được đồng bộ, tránh tình trạng một máy sản xuất quá tải trong khi máy khác hoạt động dưới công suất.

3. Quản lý bảo trì (Maintenance Management): Đảm bảo tài sản hoạt động tối ưu

Quản lý bảo trì tập trung vào việc thực hiện đúng các hoạt động bảo trì, tại đúng thời điểm và trên đúng thiết bị.

- Chiến lược tài sản (Asset Strategy): Xác định cách sử dụng tài sản, thời gian vận hành và loại hình bảo trì phù hợp.

- Bảo trì chính xác (Precision Maintenance): Sử dụng các công cụ như laser, cờ lê lực để đảm bảo thiết bị được lắp đặt và sửa chữa chính xác, giảm thiểu hư hỏng.

- Quản lý bôi trơn (Lubrication Management): Đảm bảo thiết bị được bôi trơn đúng cách, sử dụng dầu mỡ đạt chất lượng.

- Bảo trì dự đoán (Predictive Maintenance): Áp dụng công nghệ (như cảm biến rung, camera nhiệt) để dự đoán hư hỏng trước khi chúng xảy ra, giúp lập kế hoạch sửa chữa mà không ảnh hưởng đến vận hành.

- Quản lý công việc (Work Management): Lập kế hoạch và lịch trình bảo trì hiệu quả, phối hợp với bộ phận vận hành để giảm thời gian ngừng máy.

- Quản lý kho phụ tùng (MRO Stores): Đảm bảo phụ tùng sẵn sàng khi cần, tránh tình trạng thiếu hụt.

- Quản lý hư hỏng (Failure Management): Phân tích nguyên nhân gốc rễ của hư hỏng để tìm giải pháp lâu dài.

- Hệ thống CMMS: Sử dụng phần mềm quản lý bảo trì (CMMS) để theo dõi tài sản, lập lịch bảo trì và quản lý công việc hiệu quả.

4. Quản lý tài sản (Asset Management): Tối ưu hóa vòng đời tài sản

Quản lý tài sản tập trung vào toàn bộ vòng đời của tài sản, từ giai đoạn thiết kế đến khi thay thế.

- Chính sách tài sản (Asset Management Policy): Đặt ra các tiêu chuẩn mua sắm và vận hành tài sản, đảm bảo lựa chọn các thiết bị có giá trị tốt nhất.

- Kế hoạch quản lý tài sản chiến lược (SAMP): Xác định nhu cầu tài sản trong 10-15 năm tới, lập kế hoạch bảo trì và thay thế.

- Danh mục tài sản (Asset Portfolio): Lập danh sách tất cả tài sản, đánh giá mức độ quan trọng và cách sử dụng.

- Quản lý lực lượng lao động (Workforce Management): Đào tạo nhân viên để họ có kỹ năng phù hợp với tài sản.

- Thiết kế cho độ tin cậy (Design for Reliability): Đảm bảo tài sản được thiết kế với độ tin cậy cao, giảm thiểu lỗi từ giai đoạn đầu.

- Kỹ thuật độ tin cậy (Reliability Engineering): Tính toán các chỉ số như MTBF (Thời gian trung bình giữa các lần hư hỏng) và MTTR (Thời gian trung bình để sửa chữa) để cải thiện độ tin cậy.

- Quản lý vòng đời (Life Cycle Management): Tối ưu hóa chi phí vận hành và thay thế tài sản trong suốt vòng đời.

5. Lợi thế cạnh tranh (Competitive Advantage): Kết quả của một chương trình bảo trì hiệu quả

Khi áp dụng đúng các thực hành về bảo trì và độ tin cậy, tổ chức sẽ đạt được lợi thế cạnh tranh thông qua:

- Tài chính (Financials): Giảm chi phí bảo trì, tăng lợi nhuận.

- Chất lượng (Quality): Sản xuất sản phẩm đạt tiêu chuẩn cao.

- An toàn (Safety): Giảm thiểu tai nạn lao động nhờ thiết bị hoạt động ổn định.

- Trách nhiệm xã hội (Corporate Responsibility): Đảm bảo không gây ô nhiễm môi trường và hỗ trợ cộng đồng.

- Tính bền vững (Sustainability): Sử dụng năng lượng xanh, giảm thiểu lãng phí.

- Gắn kết nhân viên (Employee Engagement): Tạo môi trường làm việc tích cực, nâng cao tinh thần và năng suất.

IV. Cách ứng dụng khung công tác MRBP vào doanh nghiệp

Để áp dụng khung công tác MRBP một cách hiệu quả, doanh nghiệp có thể thực hiện theo các bước sau:

Bước 1: Đánh giá hiện trạng

- Mục tiêu: Xác định vị trí hiện tại của doanh nghiệp trong từng lĩnh vực của MRBP.

- Cách thực hiện: Sử dụng công cụ đánh giá (assessment tool) để đo lường hiệu suất bảo trì và độ tin cậy. Ví dụ, doanh nghiệp có thể kiểm tra xem mình đã áp dụng 5S hay bảo trì dự đoán đến mức nào, hoặc văn hóa tổ chức có khuyến khích sự tham gia của nhân viên hay không.

Bước 2: Xây dựng nền tảng văn hóa và lãnh đạo

- Mục tiêu: Đặt nền móng cho các cải tiến lâu dài.

- Cách thực hiện:

- Tầm nhìn và sứ mệnh: Xác định mục tiêu dài hạn, ví dụ: “Trở thành nhà máy sản xuất thép đáng tin cậy nhất tại Việt Nam vào năm 2030.”

- Giao tiếp cởi mở: Tạo kênh giao tiếp để nhân viên dễ dàng chia sẻ ý kiến, giảm xung đột.

- Trao quyền: Đào tạo và trao quyền cho nhân viên vận hành để họ có thể tự xử lý các vấn đề nhỏ, như dừng dây chuyền khi phát hiện lỗi.

Bước 3: Tăng cường độ tin cậy vận hành

- Mục tiêu: Đảm bảo thiết bị hoạt động ổn định thông qua sự tham gia của bộ phận vận hành.

- Cách thực hiện:

- Áp dụng 5S: Sàng lọc các vật dụng không cần thiết, sắp xếp thiết bị gọn gàng, giữ sạch sẽ, chuẩn hóa quy trình và duy trì kỷ luật.

- CIL (Clean, Inspect, Lubricate): Đào tạo nhân viên vận hành để vệ sinh, kiểm tra và bôi trơn thiết bị thường xuyên.

- Loại bỏ lỗi: Khuyến khích nhân viên phát hiện và giải quyết lỗi ngay tại nguồn, ví dụ, dừng dây chuyền nếu phát hiện linh kiện không đạt tiêu chuẩn.

Bước 4: Triển khai quản lý bảo trì hiệu quả

- Mục tiêu: Thực hiện các hoạt động bảo trì một cách chính xác và hiệu quả.

- Cách thực hiện:

- Bảo trì dự đoán: Sử dụng công nghệ như cảm biến rung để dự đoán hư hỏng trước khi chúng xảy ra, giúp lập kế hoạch sửa chữa mà không làm gián đoạn sản xuất.

- Quản lý công việc: Lập lịch bảo trì hợp lý, phối hợp với bộ phận vận hành để giảm thời gian ngừng máy.

- Sử dụng CMMS: Áp dụng phần mềm quản lý bảo trì (CMMS) để theo dõi tài sản, lập lịch bảo trì và quản lý kho phụ tùng.

Bước 5: Quản lý tài sản toàn diện

- Mục tiêu: Tối ưu hóa vòng đời tài sản, từ thiết kế đến thay thế.

- Cách thực hiện:

- Thiết kế cho độ tin cậy: Đảm bảo thiết bị được thiết kế với độ tin cậy cao, ví dụ, sử dụng linh kiện chất lượng tốt ngay từ đầu.

- Quản lý vòng đời: Tính toán chi phí vận hành và thay thế thiết bị trong suốt vòng đời, từ đó đưa ra quyết định thay thế hợp lý.

- Đào tạo nhân viên: Đảm bảo nhân viên có kỹ năng phù hợp để vận hành và bảo trì thiết bị.

Bước 6: Đánh giá và cải tiến liên tục

- Mục tiêu: Đảm bảo các cải tiến được duy trì và phát triển.

- Cách thực hiện: Định kỳ đánh giá hiệu quả của chương trình bảo trì, điều chỉnh chiến lược nếu cần thiết, và duy trì văn hóa học hỏi liên tục.

- Ứng dụng tại Việt Nam: Một nhà máy sản xuất giày dép có thể tổ chức các buổi họp hàng quý để đánh giá hiệu quả của chương trình bảo trì, từ đó điều chỉnh kế hoạch.

V. Tăng cường bảo trì và độ tin cậy với giải pháp CMMS EcoMaint

Để triển khai khung công tác MRBP một cách hiệu quả, các doanh nghiệp tại Việt Nam có thể tận dụng sức mạnh của công nghệ, đặc biệt là các phần mềm quản lý bảo trì (CMMS). Một giải pháp nổi bật trên thị trường hiện nay là CMMS EcoMaint, được thiết kế để hỗ trợ doanh nghiệp tối ưu hóa quy trình bảo trì, nâng cao độ tin cậy của tài sản và giảm thiểu chi phí vận hành.

Khám phá giải pháp phần mềm quản lý bảo trì CMMS EcoMaint tại đây.

Hoặc liên hệ để nhận tư vấn theo hotline: 0986778578 hoặc email sales@vietsoft.com.vn

VI. Kết Luận

Khung công tác MRBP của Mr. Ramesh Gulati là một hướng dẫn toàn diện để các doanh nghiệp xây dựng một chương trình bảo trì và độ tin cậy hiệu quả. Bằng cách tập trung vào văn hóa, lãnh đạo, độ tin cậy vận hành, quản lý bảo trì và quản lý tài sản, doanh nghiệp có thể đạt được lợi thế cạnh tranh thông qua việc cải thiện tài chính, chất lượng, an toàn và tính bền vững.

Tại Việt Nam, việc kết hợp khung công tác này với các giải pháp công nghệ như CMMS EcoMaint sẽ giúp các doanh nghiệp sản xuất tối ưu hóa hoạt động, giảm thiểu chi phí và xây dựng một tổ chức bền vững hơn. Hãy bắt đầu hành trình cải tiến của bạn ngay hôm nay để tạo ra một tương lai tốt đẹp hơn cho doanh nghiệp của mình!

Trong bài viết trước, chúng ta đã tìm hiểu chi tiết về điểm tái đặt hàng ROP (Reorder Point), khái niệm cơ bản, cách tính toán, lợi ích, hạn chế, và vai trò của hệ thống MES SmartTrack trong việc quản lý tồn kho hiệu quả. Tuy nhiên, để áp dụng ROP một cách tối ưu trong môi trường sản xuất hiện đại, doanh nghiệp cần đi sâu vào các chiến lược nâng cao, hợp tác với nhà cung cấp, và tận dụng công nghệ tiên tiến.

Bài viết này sẽ tiếp tục khám phá các phương pháp tối ưu hóa điểm tái đặt hàng ROP với các công cụ quản lý sản xuất thông minh để đạt hiệu quả tối đa.

I. Điểm tái đặt hàng ROP (Reorder Point)

Reorder Point (ROP) trong sản xuất là mức tồn kho mà tại đó cần đặt hàng bổ sung nguyên vật liệu hoặc sản phẩm để tránh tình trạng hết hàng. Nó được xác định dựa trên nhu cầu dự kiến, thời gian giao hàng (lead time), và mức tồn kho an toàn (safety stock).

ROP = (Nhu cầu trung bình hàng ngày × Thời gian giao hàng) + Tồn kho an toàn

Ví dụ:

- Nhu cầu trung bình: 100 đơn vị/ngày

- Thời gian giao hàng: 5 ngày

- Tồn kho an toàn: 50 đơn vị

- ROP = (100 × 5) + 50 = 550 đơn vị

Khi tồn kho giảm xuống còn 550 đơn vị, cần đặt hàng mới để đảm bảo không gián đoạn sản xuất hoặc cung ứng.

II. Tại Sao Cần Tối Ưu Hóa Điểm Tái Đặt Hàng ROP?

Điểm tái đặt hàng ROP không chỉ là một con số tĩnh mà là một công cụ động, cần được điều chỉnh liên tục để phù hợp với biến động thị trường, chuỗi cung ứng, và nhu cầu sản xuất. Trong bối cảnh cạnh tranh khốc liệt tại Việt Nam, nơi các doanh nghiệp sản xuất phải đối mặt với áp lực về chi phí, thời gian giao hàng, và chất lượng, việc tối ưu hóa ROP giúp:

- Giảm thiểu rủi ro tồn kho: Tránh tình trạng thiếu hụt hoặc dư thừa nguyên vật liệu.

- Tăng tính linh hoạt: Đối phó với các biến động bất ngờ trong chuỗi cung ứng.

- Nâng cao hiệu quả chuỗi cung ứng: Đảm bảo nguyên vật liệu luôn sẵn sàng mà không làm tăng chi phí lưu kho.

- Tăng khả năng cạnh tranh: Đáp ứng nhanh chóng nhu cầu khách hàng, xây dựng uy tín thương hiệu.

Để đạt được những mục tiêu này, doanh nghiệp cần áp dụng các chiến lược nâng cao và tận dụng công nghệ hiện đại như hệ thống MES SmartTrack của Vietsoft.

III. Các Chiến Lược Nâng Cao Để Tối Ưu Hóa Điểm Tái Đặt Hàng ROP

Dựa trên kinh nghiệm thực tiễn và các nội dung từ bài viết trước, dưới đây là sáu chiến lược nâng cao để tối ưu hóa ROP trong sản xuất:

1. Phân Tích và Phân Loại Mặt Hàng Theo Mô Hình ABC

Không phải tất cả các mặt hàng đều có mức độ quan trọng như nhau. Phân tích ABC giúp doanh nghiệp ưu tiên quản lý ROP cho các mặt hàng chiến lược:

- Loại A: Các mặt hàng chiếm 80% giá trị tồn kho (ví dụ: nguyên liệu chính như thép trong sản xuất ô tô). Tính toán ROP cho loại A cần độ chính xác cao và cập nhật thường xuyên.

- Loại B: Chiếm 15% giá trị, cần quản lý ROP nhưng với tần suất thấp hơn.

- Loại C: Chiếm 5% giá trị, có thể áp dụng ROP đơn giản hoặc quản lý thủ công.

2. Ứng Dụng Dự Báo Nhu Cầu Tiên Tiến

ROP phụ thuộc vào nhu cầu trung bình hàng ngày, nhưng nhu cầu thị trường thường không ổn định. Các công cụ dự báo nhu cầu (demand forecasting) sử dụng AI và phân tích dữ liệu lịch sử giúp dự đoán chính xác hơn:

- Phân tích xu hướng bán hàng theo mùa (ví dụ: tăng nhu cầu đồ uống vào mùa hè).

- Dự đoán tác động của các sự kiện thị trường (như chương trình khuyến mãi hoặc biến động kinh tế).

- Kết hợp dữ liệu từ hệ thống MES để cập nhật nhu cầu theo thời gian thực.

3. Tối Ưu Hóa Quan Hệ Với Nhà Cung Cấp

Thời gian giao hàng (lead time) là yếu tố quan trọng trong công thức ROP. Hợp tác chặt chẽ với nhà cung cấp có thể rút ngắn lead time và cải thiện độ chính xác của ROP:

- Chia sẻ thông tin: Cung cấp dự báo nhu cầu dài hạn cho nhà cung cấp để họ chuẩn bị nguồn hàng.

- Đàm phán lịch giao hàng linh hoạt: Ví dụ, yêu cầu giao hàng nhiều lần trong tuần thay vì một lần lớn.

- Tích hợp hệ thống: Sử dụng MES SmartTrack để kết nối trực tiếp với hệ thống quản lý của nhà cung cấp, tự động gửi yêu cầu đặt hàng khi đạt ROP.

4. Kết Hợp ROP Với Các Mô Hình Quản Lý Tồn Kho Khác

ROP hoạt động hiệu quả hơn khi kết hợp với các mô hình khác như:

- Economic Order Quantity (EOQ): Xác định số lượng đặt hàng tối ưu để giảm chi phí.

- Just-In-Time (JIT): Giảm tồn kho dự phòng, phù hợp với các doanh nghiệp có chuỗi cung ứng ổn định.

- Material Requirements Planning (MRP): Tích hợp ROP vào kế hoạch sản xuất tổng thể, đặc biệt phù hợp với dây chuyền phức tạp.

5. Đánh Giá và Điều Chỉnh ROP Định Kỳ

Thị trường sản xuất tại Việt Nam thường xuyên biến động do các yếu tố như giá nguyên liệu, chính sách nhập khẩu, hoặc nhu cầu khách hàng. Do đó, doanh nghiệp cần:

- Đánh giá ROP mỗi 3-6 tháng hoặc khi có thay đổi lớn trong chuỗi cung ứng.

- Sử dụng dữ liệu từ MES SmartTrack để phân tích xu hướng và điều chỉnh ROP theo thời gian thực.

- Thử nghiệm các kịch bản khác nhau (ví dụ: tăng/giảm tồn kho dự phòng) để tìm ra mức ROP tối ưu.

6. Tự Động Hóa Quy Trình Với Công Nghệ

Việc tính toán và theo dõi ROP thủ công dễ dẫn đến sai sót, đặc biệt trong các nhà máy có hàng trăm mặt hàng. Hệ thống MES SmartTrack cung cấp giải pháp tự động hóa toàn diện:

- Tính toán ROP tự động: Dựa trên dữ liệu nhu cầu, lead time, và tồn kho dự phòng.

- Cảnh báo thời gian thực: Gửi thông báo khi tồn kho đạt ngưỡng ROP.

- Báo cáo phân tích: Cung cấp biểu đồ trực quan về hiệu quả quản lý tồn kho.

- Tích hợp với chuỗi cung ứng: Kết nối với nhà cung cấp và hệ thống ERP để đặt hàng nhanh chóng.

IV. Vai Trò Của Công Nghệ Trong Tối Ưu Hóa Điểm Tái Đặt Hàng ROP

Trong thời đại công nghiệp 4.0, công nghệ là chìa khóa để nâng cao hiệu quả quản lý điểm tái đặt hàng ROP. Dưới đây là cách MES SmartTrack hỗ trợ doanh nghiệp sản xuất tại Việt Nam:

1. Quản Lý Tồn Kho Không Giấy Tờ

MES SmartTrack thay thế các quy trình quản lý thủ công bằng dữ liệu số hóa trên thiết bị di động hoặc máy tính bảng. Nhân viên có thể kiểm tra mức tồn kho, cập nhật ROP, và đặt hàng chỉ với vài thao tác.

2. Giám Sát Tồn Kho Theo Thời Gian Thực

Hệ thống cung cấp cái nhìn tổng quan về tình trạng tồn kho, bao gồm:

- Số lượng và vị trí của từng mặt hàng.

- Báo cáo chi phí tồn kho.

- Cảnh báo khi mặt hàng sắp hết hạn sử dụng hoặc vượt quá thời gian lưu kho.

3. Tích Hợp Với Các Hệ Thống Khác

MES SmartTrack có thể tích hợp với các hệ thống ERP (SAP, Odoo) hoặc WMS, đảm bảo dữ liệu về ROP được đồng bộ hóa trên toàn bộ chuỗi cung ứng.

4. Tùy Biến Theo Nhu Cầu Doanh Nghiệp

Hệ thống cho phép doanh nghiệp tùy chỉnh các trường dữ liệu, thêm tính năng mới, hoặc thiết kế không gian kho bằng giao diện kéo-thả, giúp tối ưu hóa quy trình quản lý ROP theo đặc thù từng ngành.

Ví Dụ:

Một nhà máy sản xuất có thể sử dụng MES SmartTrack để quản lý tồn kho sản phẩm. Hệ thống tự động tính toán ROP dựa trên nhu cầu trung bình 500kg sản phẩm/ngày, lead time 3 ngày, và tồn kho dự phòng 200kg (ROP = 500 x 3 + 200 = 1700kg). Khi tồn kho giảm xuống còn 1700kg, MES SmartTrack gửi thông báo đến bộ phận mua hàng và đồng thời tạo đơn đặt hàng trực tiếp với nhà cung cấp, giảm 70% thời gian xử lý so với phương pháp thủ công.

V. Thách Thức Khi Tối Ưu Hóa Điểm Tái Đặt Hàng ROP

Mặc dù có nhiều lợi ích, việc tối ưu hóa ROP vẫn đối mặt với một số thách thức:

1. Biến Động Thị Trường

Nhu cầu tiêu thụ và lead time có thể thay đổi đột ngột do các yếu tố như lạm phát, chính sách thương mại, hoặc thiên tai. Doanh nghiệp cần sử dụng các công cụ dự báo và hệ thống linh hoạt như MES SmartTrack để điều chỉnh kịp thời.

2. Phụ Thuộc Vào Dữ Liệu Chính Xác

ROP chỉ hiệu quả khi dữ liệu về nhu cầu, lead time, và tồn kho được cập nhật chính xác. Sai sót trong nhập liệu hoặc thiếu dữ liệu có thể dẫn đến đặt hàng sai thời điểm.

3. Chi Phí Đầu Tư Công Nghệ

Việc triển khai hệ thống MES hoặc WMS yêu cầu đầu tư ban đầu về tài chính và đào tạo nhân sự. Tuy nhiên, lợi ích dài hạn như tiết kiệm chi phí và tăng hiệu quả thường vượt xa chi phí đầu tư.

VI. Kết Luận

Tối ưu hóa điểm tái đặt hàng ROP là bước quan trọng để doanh nghiệp sản xuất tại Việt Nam nâng cao hiệu quả quản lý tồn kho, giảm chi phí, và tăng khả năng cạnh tranh. Bằng cách áp dụng các chiến lược nâng cao như phân tích ABC, dự báo nhu cầu, hợp tác với nhà cung cấp, và tích hợp công nghệ như MES SmartTrack, doanh nghiệp có thể biến ROP thành công cụ chiến lược, không chỉ là một con số. Hệ thống MES SmartTrack của Vietsoft, với khả năng tự động hóa, tích hợp, và phân tích dữ liệu, là giải pháp lý tưởng để quản lý ROP và tối ưu hóa chuỗi cung ứng.

Bạn đã sẵn sàng nâng cấp quy trình quản lý tồn kho của mình? Xin vui lòng tham khảo giải pháp Hệ thống giám sát sản xuất MES SmartTrack tại đây

Hoặc liên hệ để nhận tư vấn theo hotline: 0986778578 hoặc email sales@vietsoft.com.vn