Ứng Dụng Học Máy Trong Bảo Trì Dự Đoán: Giải Pháp Tối Ưu Hóa Quản Lý Tài Sản

Trong bối cảnh chuyển đổi số đang diễn ra mạnh mẽ, ứng dụng học máy trong bảo trì đã trở thành một giải pháp đột phá, giúp các doanh nghiệp tối ưu hóa quy trình sản xuất, giảm thiểu thời gian ngừng hoạt động và tiết kiệm chi phí. Học máy (machine learning) không chỉ là một xu hướng công nghệ mà còn là công cụ chiến lược giúp các doanh nghiệp tại Việt Nam nâng cao năng lực cạnh tranh. Bài viết này sẽ giải thích chi tiết về khái niệm học máy, cách nó được ứng dụng trong bảo trì dự đoán, và những lợi ích cụ thể mà doanh nghiệp có thể đạt được khi ứng dụng kỹ thuật này.

I. Học Máy Là Gì?

Học máy là một nhánh của trí tuệ nhân tạo (AI), cho phép máy tính học hỏi từ dữ liệu mà không cần lập trình cụ thể. Thay vì dựa vào các hướng dẫn cố định, học máy sử dụng các thuật toán để phân tích dữ liệu lịch sử, nhận diện mô hình và đưa ra dự đoán hoặc quyết định chính xác. Ví dụ, một hệ thống học máy có thể phân tích dữ liệu từ cảm biến để dự đoán thời điểm một máy móc có thể gặp sự cố.

II. 4 loại thuật toán chính trong học máy

Học máy không chỉ là một công cụ kỹ thuật mà còn là nền tảng để xây dựng các hệ thống bảo trì thông minh, giúp doanh nghiệp chuyển từ phương pháp phản ứng (reactive) sang chủ động (proactive).

Học máy bao gồm bốn loại thuật toán chính:

1. Học có giám sát (Supervised Learning)

Sử dụng dữ liệu có nhãn (labeled data) để dự đoán kết quả. Học có giám sát giống như việc dạy một đứa trẻ làm bài tập toán với đáp án được cung cấp sẵn. Bạn cho máy tính một bộ dữ liệu bao gồm cả câu hỏi (dữ liệu đầu vào) và đáp án đúng (kết quả đầu ra). Máy tính sẽ “học” cách liên kết câu hỏi với đáp án để sau này, khi gặp câu hỏi mới, nó có thể tự đưa ra đáp án chính xác.

Trong bảo trì, học có giám sát giúp dự đoán các sự cố dựa trên dữ liệu lịch sử đã biết. Ví dụ, bạn có dữ liệu về các lần máy móc hỏng trước đây cùng với các dấu hiệu như nhiệt độ cao hay rung động mạnh. Máy tính sẽ học từ những ví dụ này để dự đoán khi nào máy có thể hỏng trong tương lai.

Ví Dụ:

Hãy tưởng tượng bạn quản lý một dây chuyền sản xuất bánh kẹo. Bạn có dữ liệu về máy trộn bột, bao gồm:

- Dữ liệu đầu vào: Nhiệt độ động cơ, độ rung, số giờ hoạt động.

- Kết quả đầu ra: Máy hỏng hay hoạt động bình thường.

Sau khi “học” từ dữ liệu này, hệ thống học máy có thể dự đoán: “Nếu động cơ rung quá 5 mm/s và nhiệt độ vượt 80°C, máy có 90% khả năng hỏng trong 48 giờ.” Nhờ đó, bạn có thể sửa máy trước khi nó dừng hoạt động, tránh làm gián đoạn sản xuất.

2. Học không giám sát (Unsupervised Learning)

Phân tích dữ liệu không có nhãn để tìm ra các mẫu hoặc xu hướng bất thường, hữu ích khi không có dữ liệu lịch sử đầy đủ. Học không giám sát giống như việc bạn đưa cho một đứa trẻ một hộp đồ chơi với nhiều hình dạng khác nhau mà không nói trước chúng là gì. Đứa trẻ sẽ tự phân loại các món đồ chơi dựa trên đặc điểm như màu sắc, kích thước. Tương tự, trong học không giám sát, máy tính nhận dữ liệu nhưng không được cung cấp đáp án. Nó tự tìm ra các mẫu hoặc nhóm dữ liệu tương đồng để phát hiện điều bất thường.

Trong bảo trì, học không giám sát hữu ích khi bạn không có dữ liệu về các lần hỏng hóc trước đây nhưng vẫn muốn phát hiện các vấn đề tiềm ẩn.

Ví Dụ :

Giả sử bạn có một nhà máy sản xuất giấy và không có lịch sử hỏng hóc của máy ép giấy. Bạn thu thập dữ liệu từ cảm biến về rung động, nhiệt độ và tốc độ quay. Hệ thống học không giám sát nhận thấy rằng 95% dữ liệu thuộc về trạng thái “bình thường” (rung động thấp, nhiệt độ ổn định), nhưng 5% dữ liệu cho thấy rung động tăng đột ngột. Hệ thống sẽ cảnh báo: “Máy ép giấy đang hoạt động bất thường, cần kiểm tra.” Điều này giúp bạn phát hiện vấn đề sớm mà không cần dữ liệu lịch sử.

3. Học bán giám sát (Semi-Supervised Learning)

Học bán giám sát là sự kết hợp giữa học có giám sát và học không giám sát, giống như việc bạn dạy một đứa trẻ một phần bài học với đáp án, còn phần còn lại để nó tự khám phá. Trong học máy, bạn cung cấp một lượng nhỏ dữ liệu có nhãn (đáp án rõ ràng) và một lượng lớn dữ liệu không nhãn. Máy tính sử dụng dữ liệu có nhãn để học cơ bản, rồi áp dụng kiến thức đó để phân tích dữ liệu không nhãn.

Trong bảo trì, học bán giám sát hữu ích khi bạn chỉ có một ít dữ liệu được gắn nhãn về sự cố nhưng vẫn muốn dự đoán trên quy mô lớn hơn.

Ví Dụ:

Hãy tưởng tượng bạn quản lý một nhà máy dệt may với nhiều máy dệt. Bạn chỉ có dữ liệu về 5 lần máy hỏng trong quá khứ (nhiệt độ cao, rung động mạnh). Hệ thống học bán giám sát sẽ sử dụng 5 trường hợp này để học, rồi phân tích dữ liệu từ tất cả các máy dệt khác (không có nhãn hỏng/bình thường). Nếu một máy dệt bắt đầu có dấu hiệu tương tự (nhiệt độ cao, rung động mạnh), hệ thống sẽ cảnh báo: “Máy này có nguy cơ hỏng, cần kiểm tra.”

4. Học tăng cường (Reinforcement Learning)

Học qua thử và sai, tối ưu hóa các quyết định dựa trên phản hồi từ môi trường. Học tăng cường giống như việc bạn huấn luyện một chú chó làm trò bằng cách thưởng khi nó làm đúng và không thưởng khi làm sai. Máy tính học qua thử và sai, tự điều chỉnh hành động để đạt được kết quả tốt nhất. Trong học tăng cường, máy tính được đặt trong một môi trường và thử các hành động khác nhau, nhận “phần thưởng” khi hành động đúng và điều chỉnh khi sai.

Trong bảo trì, học tăng cường giúp tối ưu hóa lịch bảo trì hoặc quyết định khi nào cần thay thế linh kiện để đạt hiệu quả cao nhất.

Ví Dụ Trong Bảo Trì

Giả sử bạn có một nhà máy thép với nhiều lò nung. Học tăng cường có thể được sử dụng để quyết định khi nào nên bảo trì lò nung dựa trên các yếu tố như chi phí, thời gian ngừng máy và hiệu suất sản xuất. Hệ thống sẽ thử nghiệm các lịch bảo trì khác nhau:

- Nếu bảo trì quá sớm, chi phí tăng do lãng phí linh kiện (phần thưởng thấp).

- Nếu bảo trì quá muộn, lò hỏng gây ngừng sản xuất (phần thưởng thấp).

- Qua nhiều lần thử, hệ thống học được lịch bảo trì tối ưu, chẳng hạn: “Bảo trì lò nung sau 500 giờ vận hành khi rung động đạt 4 mm/s.”

III. Ứng Dụng Học Máy Trong Bảo Trì: Lợi Ích Và Tầm Quan Trọng

Ứng dụng học máy trong bảo trì mang lại sự thay đổi lớn trong cách các doanh nghiệp quản lý tài sản và thiết bị. Thay vì bảo trì theo lịch cố định (preventive maintenance) hoặc sửa chữa khi hỏng hóc xảy ra (reactive maintenance), bảo trì dự đoán sử dụng học máy để phân tích dữ liệu thời gian thực từ cảm biến, IoT và các nguồn khác nhằm dự đoán thời điểm cần bảo trì. Điều này giúp giảm thiểu thời gian ngừng máy, tăng tuổi thọ thiết bị và tiết kiệm chi phí.

1. Tại Sao Bảo Trì Dự Đoán Quan Trọng?

Trong môi trường sản xuất cạnh tranh, thời gian ngừng máy không kế hoạch có thể gây thiệt hại hàng triệu đô la. Theo báo cáo của Deloitte, bảo trì dự đoán có thể giảm 70% sự cố bất ngờ, tăng 25% năng suất vận hành và giảm 25% chi phí bảo trì. Ứng dụng học máy trong bảo trì giúp doanh nghiệp:

- Dự đoán chính xác: Phân tích dữ liệu từ cảm biến (nhiệt độ, rung động, áp suất) để phát hiện sớm các dấu hiệu hỏng hóc.

- Tối ưu hóa tài nguyên: Chỉ thực hiện bảo trì khi cần thiết, tránh lãng phí nhân lực và vật tư.

- Tăng độ tin cậy: Đảm bảo thiết bị luôn hoạt động ở trạng thái tối ưu, giảm nguy cơ hỏng hóc nghiêm trọng.

IV. Các Kỹ Thuật Học Máy Trong Bảo Trì Dự Đoán

Để triển khai ứng dụng học máy trong bảo trì, các doanh nghiệp cần hiểu rõ các kỹ thuật học máy phổ biến và cách chúng phù hợp với nhu cầu cụ thể. Dưới đây là ba kỹ thuật chính:

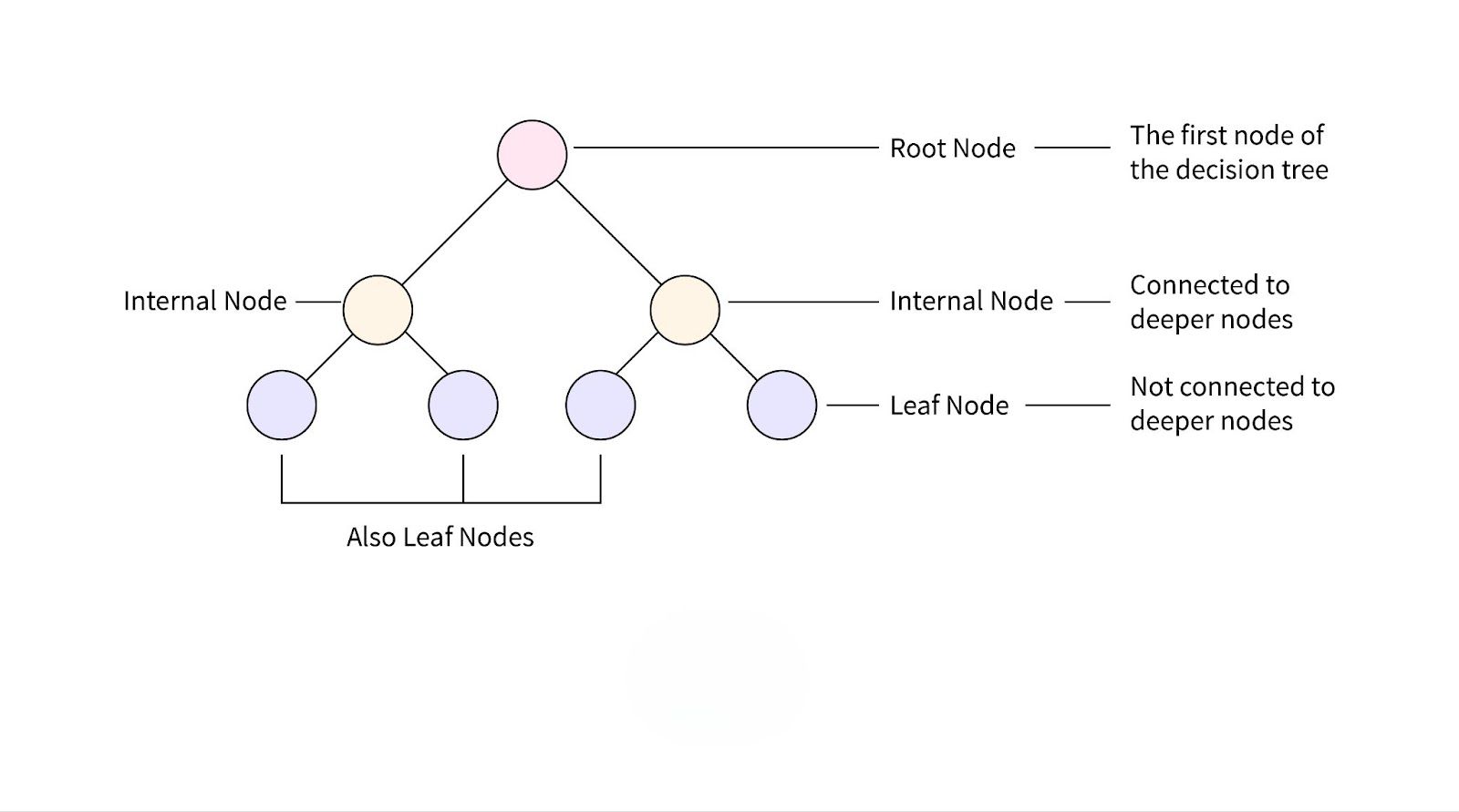

1. Cây Quyết Định (Decision Trees)

Cây quyết định là một thuật toán học có giám sát, phân tích dữ liệu để đưa ra quyết định dựa trên các điều kiện logic. Trong bảo trì, cây quyết định có thể dự đoán khả năng hỏng hóc của thiết bị dựa trên các thông số như rung động hoặc nhiệt độ.

Ứng dụng Cây Quyết Định trong giám sát thiết bị & bảo trì

a. Root Node (Nút gốc)

- Đại diện cho tình trạng ban đầu của thiết bị.

- Ví dụ: “Nhiệt độ ổ trục > 80°C?”

- Nếu Có → chuyển sang nhánh cảnh báo.

- Nếu Không → tiếp tục theo dõi các yếu tố khác.

b. Internal Node (Nút trung gian)

- Là những điều kiện chi tiết hơn để khoanh vùng sự cố.

- Ví dụ:

- “Độ rung vượt ngưỡng 5 mm/s?”

- “Áp suất dầu bôi trơn thấp?”

- Mỗi câu hỏi giúp phân tách thiết bị sang trạng thái khác nhau (bình thường, cảnh báo, nguy hiểm).

c. Leaf Node (Nút lá)

- Nút cuối cùng đưa ra kết luận hoặc hành động bảo trì.

- Ví dụ:

- “Thiết bị hoạt động bình thường”

- “Cần bảo trì dự phòng (Preventive Maintenance)”

- “Ngừng máy khẩn cấp để kiểm tra”

Ý nghĩa trong bảo trì

- Cây quyết định giúp tự động phân loại trạng thái thiết bị dựa trên dữ liệu cảm biến (nhiệt độ, độ rung, áp suất, dòng điện, v.v.).

- Kỹ thuật viên bảo trì chỉ cần nhìn vào kết quả cuối cùng (lá) để biết thiết bị đang ở tình trạng nào và cần hành động gì.

Ưu điểm:

- Dễ hiểu và trực quan, phù hợp để giải thích cho đội ngũ kỹ thuật.

- Không yêu cầu chuẩn hóa dữ liệu phức tạp.

- Có thể xử lý dữ liệu thiếu hoặc không đầy đủ.

Nhược điểm:

- Dễ bị ảnh hưởng bởi thay đổi nhỏ trong dữ liệu, dẫn đến dự đoán không ổn định.

- Không phù hợp cho các bài toán hồi quy phức tạp.

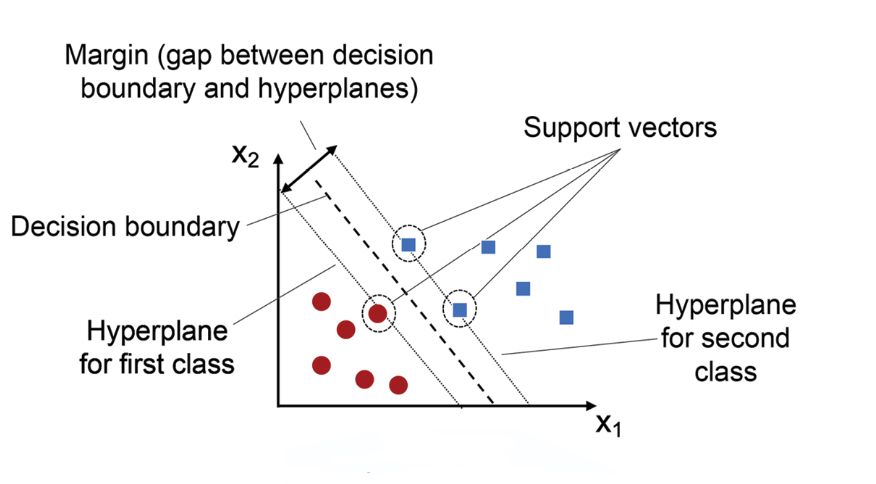

2. Vectơ Hỗ Trợ (Support Vector Machines – SVM)

SVM tìm kiếm một siêu phẳng tối ưu để phân loại dữ liệu, chẳng hạn như xác định trạng thái “bình thường” hay “có nguy cơ hỏng” của thiết bị.

Support Vector Machine (SVM) trong giám sát thiết bị & bảo trì

SVM là thuật toán phân loại dữ liệu bằng cách tìm đường ranh giới (decision boundary) tốt nhất để tách 2 trạng thái thiết bị khác nhau.

- Chấm đỏ = thiết bị bất thường / có nguy cơ hỏng.

- Ô xanh = thiết bị hoạt động bình thường.

- Đường phân cách (nét đứt ở giữa): là ngưỡng phân loại giúp xác định thiết bị thuộc nhóm “bình thường” hay “bất thường”.

- Hyperplane: hai đường song song sát nhất với dữ liệu của từng nhóm, đóng vai trò như biên giới an toàn.

- Margin: khoảng cách giữa 2 hyperplane → margin càng lớn thì mô hình phân loại càng ổn định, giảm nhầm lẫn khi thiết bị có dữ liệu dao động.

- Support vectors: là những điểm dữ liệu “sát biên” (ví dụ các lần đo cảm biến rung/ nhiệt/ áp suất bất thường), quyết định chính xác vị trí ranh giới.

Hiểu đơn giản trong bảo trì: SVM giống như việc kẻ một ranh giới an toàn giữa nhóm thiết bị khỏe mạnh và nhóm thiết bị đang có dấu hiệu hỏng. Đường ranh giới này được đặt xa nhất và cân bằng để dù dữ liệu cảm biến có biến động nhẹ, hệ thống vẫn phân loại chính xác, giúp cảnh báo đúng lúc và tránh dừng máy không cần thiết.

Ưu điểm:

- Hiệu quả trong không gian dữ liệu nhiều chiều.

- Ít nguy cơ quá khớp (overfitting) so với các thuật toán khác.

Nhược điểm:

- Không phù hợp với dữ liệu lớn hoặc dữ liệu có nhiều nhiễu.

- Khó giải thích kết quả dự đoán cho người không chuyên.

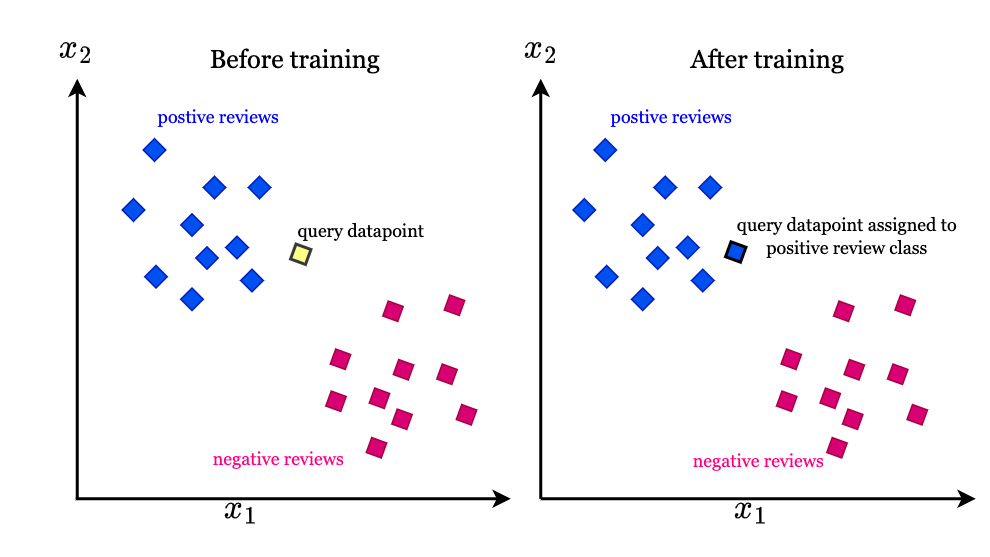

3. K Láng Giềng Gần Nhất (K-Nearest Neighbors – KNN)

KNN phân loại dữ liệu dựa trên sự tương đồng với các điểm dữ liệu gần nhất. Trong bảo trì, KNN có thể được sử dụng để phát hiện các mẫu bất thường trong dữ liệu cảm biến.

- KNN phân loại dựa vào sự giống nhau (khoảng cách) với các dữ liệu đã biết.

- Cách làm rất trực quan: “Muốn biết một người thuộc nhóm nào, hãy xem hàng xóm gần nhất của họ thuộc nhóm nào.”

KNN trong giám sát thiết bị & bảo trì

KNN phân loại dữ liệu dựa trên sự tương đồng (khoảng cách) với các điểm dữ liệu đã biết. Trong bảo trì, KNN có thể dùng để phát hiện thiết bị bất thường bằng cách so sánh dữ liệu cảm biến mới với dữ liệu lịch sử.

- KNN phân loại dựa vào sự giống nhau với các dữ liệu gần nhất.

- Hiểu trực quan: “Muốn biết một thiết bị đang ở trạng thái nào, hãy xem những thiết bị có dữ liệu cảm biến gần giống nhất đang thuộc nhóm nào.”

Trước khi áp dụng KNN (Before training)

- Chấm xanh = dữ liệu cảm biến từ thiết bị khỏe mạnh (bình thường).

- Chấm hồng = dữ liệu cảm biến từ thiết bị có lỗi (hỏng hóc hoặc cần bảo trì).

- Query datapoint (hình vuông vàng) = dữ liệu mới thu được từ một thiết bị, chưa biết thuộc nhóm nào.

Sau khi áp dụng KNN (After training)

- KNN sẽ tìm K điểm dữ liệu gần nhất với điểm vàng (ví dụ K=3 hoặc K=5).

- Dựa vào đa số hàng xóm, hệ thống gán thiết bị mới vào nhóm tương ứng.

- Trong ví dụ này, điểm vàng gần nhiều điểm xanh hơn → được phân loại là thiết bị hoạt động bình thường.

Ưu điểm:

- Dễ triển khai, không cần đào tạo trước.

- Linh hoạt khi thêm dữ liệu mới.

Nhược điểm:

- Hiệu suất giảm khi xử lý dữ liệu lớn hoặc nhiều chiều.

- Nhạy cảm với nhiễu và dữ liệu không cân bằng.

V. Quy Trình Triển Khai Ứng Dụng Học Máy Trong Bảo Trì

Để triển khai ứng dụng học máy trong bảo trì, doanh nghiệp cần thực hiện các bước sau:

1. Đánh Giá Sẵn Sàng

- Kiểm tra quy trình bảo trì hiện tại: Xác định mức độ sử dụng bảo trì phản ứng, phòng ngừa hay dự đoán.

- Đánh giá dữ liệu: Đảm bảo dữ liệu từ cảm biến, nhật ký bảo trì và điều kiện vận hành được thu thập đầy đủ và chính xác.

- Chuẩn bị nhân sự: Đào tạo đội ngũ kỹ thuật để hiểu và vận hành hệ thống học máy.

2. Thu Thập và Xử Lý Dữ Liệu

- Thu thập dữ liệu thời gian thực: Sử dụng cảm biến IoT để ghi nhận các thông số như nhiệt độ, rung động, áp suất.

- Làm sạch dữ liệu: Loại bỏ nhiễu, dữ liệu thiếu hoặc không chính xác.

- Xây dựng kho dữ liệu: Tích hợp các nguồn dữ liệu để tạo ra một hệ thống thống nhất.

Ví dụ bảng dữ liệu mẫu:

|

Thời gian |

Nhiệt độ (°C) |

Rung động (mm/s) |

Áp suất (Bar) |

Tình trạng |

|

2025-09-03 08:00 |

70 |

2.0 |

5.0 |

Bình thường |

|

2025-09-03 10:00 |

73 |

2.5 |

4.9 |

Bình thường |

|

2025-09-03 12:00 |

78 |

4.0 |

4.8 |

Cảnh báo nhẹ |

|

2025-09-03 14:00 |

82 |

5.5 |

4.7 |

Cảnh báo nặng |

|

2025-09-03 16:00 |

88 |

6.8 |

4.6 |

Cần kiểm tra |

3. Lựa Chọn Công Nghệ Phù Hợp

- Nền tảng học máy: Sử dụng các công cụ như TensorFlow, PyTorch hoặc các dịch vụ đám mây như Google Cloud AI, Microsoft Azure ML.

- Tích hợp với hệ thống hiện có: Đảm bảo hệ thống học máy tương thích với các thiết bị và phần mềm hiện tại.

4. Phát Triển và Thử Nghiệm Mô Hình

- Xây dựng mô hình: Bắt đầu với các mô hình đơn giản trên một số tài sản quan trọng.

- Thử nghiệm: Chạy các chương trình thử nghiệm để kiểm tra độ chính xác và hiệu quả.

- Tinh chỉnh: Cải thiện mô hình dựa trên dữ liệu mới và phản hồi thực tế.

5. Triển Khai và Giám Sát

- Tích hợp vào quy trình: Kết nối hệ thống học máy với phần mềm quản lý bảo trì như CMMS EcoMaint để tự động hóa quy trình.

- Giám sát liên tục: Theo dõi hiệu suất mô hình và cập nhật khi cần.

VI. Thách Thức Và Giải Pháp Khi Triển Khai Học Máy

1. Chất Lượng Dữ Liệu

Thách thức: Dữ liệu không đầy đủ hoặc nhiễu có thể dẫn đến dự đoán không chính xác.

Giải pháp: Thực hiện làm sạch dữ liệu, sử dụng các công cụ như kho dữ liệu (data warehouse) để đảm bảo dữ liệu đồng nhất.

2. Tích Hợp Với Hệ Thống Cũ

Thách thức: Nhiều doanh nghiệp sử dụng hệ thống cũ không tương thích với công nghệ hiện đại.

Giải pháp: Sử dụng phần mềm trung gian (middleware) hoặc các giải pháp như CMMS EcoMaint để tích hợp hệ thống học máy với cơ sở hạ tầng hiện có.

3. Đào Tạo Nhân Sự

Thách thức: Nhân viên có thể chưa quen với việc sử dụng các hệ thống học máy.

Giải pháp: Tổ chức các khóa đào tạo chuyên sâu và sử dụng giao diện thân thiện như CMMS EcoMaint để đơn giản hóa quy trình.

VII. CMMS EcoMaint: Giải Pháp Tích Hợp Học Máy Trong Bảo Trì

Để tận dụng tối đa ứng dụng học máy trong bảo trì, các doanh nghiệp cần một nền tảng quản lý mạnh mẽ. CMMS EcoMaint là phần mềm quản lý bảo trì tiên tiến, được thiết kế để tích hợp với các công nghệ học máy và IoT, giúp doanh nghiệp tối ưu hóa quy trình bảo trì. Với CMMS EcoMaint, bạn có thể:

- Thu thập và phân tích dữ liệu từ cảm biến thời gian thực.

- Tự động hóa lịch bảo trì dựa trên dự đoán của học máy.

- Theo dõi hiệu suất tài sản và tối ưu hóa vòng đời thiết bị.

Tìm hiểu thêm về giải pháp CMMS EcoMaint tại đây. Liên hệ tư vấn qua hotline: 0986778578 hoặc email: sales@vietsoft.com.vn.

VIII. Kết Luận

Ứng dụng học máy trong bảo trì không chỉ là một xu hướng mà còn là giải pháp chiến lược giúp doanh nghiệp Việt Nam tối ưu hóa quản lý tài sản, giảm chi phí và nâng cao hiệu quả vận hành. Bằng cách sử dụng các thuật toán học máy và tích hợp với các nền tảng như CMMS EcoMaint, doanh nghiệp có thể chuyển đổi từ bảo trì phản ứng sang bảo trì dự đoán, từ đó đạt được lợi thế cạnh tranh trong thời đại công nghiệp 4.0.

Hãy bắt đầu hành trình chuyển đổi số của bạn ngay hôm nay với CMMS EcoMaint và khám phá tiềm năng của học máy trong việc nâng tầm quản lý bảo trì!