Bảo trì dự đoán (Predictive Maintenance – PdM) đang trở thành một xu hướng quan trọng trong ngành công nghiệp hiện đại, đặc biệt trong lĩnh vực quản lý sản xuất và bảo trì thiết bị. Với sự phát triển của công nghệ, cảm biến trong bảo trì dự đoán đóng vai trò như “tai mắt” của hệ thống, giúp doanh nghiệp phát hiện sớm các vấn đề tiềm ẩn, tối ưu hóa hiệu suất máy móc và giảm thiểu chi phí. Trong bài viết này, chúng ta sẽ khám phá cách các cảm biến được ứng dụng trong bảo trì dự đoán, lợi ích mà chúng mang lại, và cách triển khai hiệu quả trong thực tế.

I. Bảo trì dự đoán là gì?

Bảo trì dự đoán là một phương pháp bảo trì tiên tiến, sử dụng dữ liệu từ các cảm biến và phần mềm phân tích để dự đoán thời điểm máy móc có thể gặp sự cố. Thay vì thực hiện bảo trì theo lịch cố định (bảo trì định kỳ) hoặc chỉ sửa chữa khi máy hỏng (bảo trì khắc phục), bảo trì dự đoán giúp doanh nghiệp lập kế hoạch bảo trì đúng thời điểm, dựa trên tình trạng thực tế của thiết bị.

Khác với bảo trì định kỳ, vốn có thể gây lãng phí khi bảo trì không cần thiết, hoặc bảo trì khắc phục, vốn dẫn đến thời gian ngừng máy ngoài ý muốn, bảo trì dự đoán tận dụng dữ liệu thời gian thực để đưa ra các quyết định chính xác hơn. Điều này không chỉ giúp tiết kiệm chi phí mà còn kéo dài tuổi thọ thiết bị và tăng cường an toàn lao động.

II. Tại sao cảm biến quan trọng trong bảo trì dự đoán?

Cảm biến trong bảo trì dự đoán là yếu tố cốt lõi, đóng vai trò thu thập dữ liệu từ các thiết bị, từ đó cung cấp thông tin cần thiết để phân tích và dự đoán. Các cảm biến này giám sát các thông số như độ rung, nhiệt độ, áp suất, độ ẩm, hoặc thậm chí âm thanh siêu âm, giúp phát hiện sớm các dấu hiệu bất thường trước khi chúng dẫn đến hỏng hóc nghiêm trọng.

Ví dụ: một cảm biến rung có thể phát hiện sự mất cân bằng trong động cơ quay, trong khi cảm biến nhiệt độ có thể cảnh báo sớm về tình trạng quá nhiệt của máy móc. Những thông tin này được truyền đến hệ thống quản lý bảo trì máy móc thiết bị như CMMS EcoMaint, nơi dữ liệu được phân tích để đưa ra các khuyến nghị bảo trì kịp thời.

III. Các loại cảm biến trong bảo trì dự đoán

Có nhiều loại cảm biến được sử dụng trong bảo trì dự đoán, mỗi loại phù hợp với một mục đích cụ thể. Dưới đây là một số loại cảm biến phổ biến:

1. Cảm biến rung (Vibration Sensors)

Cảm biến rung được sử dụng rộng rãi trên các thiết bị quay như động cơ, bơm, quạt, hoặc tua-bin. Chúng đo lường các dao động cơ học để phát hiện các vấn đề như mất cân bằng, lệch trục, hoặc hỏng ổ bi. Ví dụ, khi độ rung vượt quá ngưỡng cho phép, điều này có thể báo hiệu ổ bi bị mòn hoặc bánh răng bị hỏng.

2. Cảm biến nhiệt độ (Temperature Sensors)

Cảm biến nhiệt độ giám sát nhiệt độ của máy móc, đặc biệt hữu ích trong các ngành như thực phẩm, sản xuất, hoặc HVAC. Một động cơ quá nóng có thể là dấu hiệu của ma sát bất thường hoặc vấn đề về bôi trơn. Cảm biến nhiệt độ giúp phát hiện những vấn đề này trước khi chúng gây ra hỏng hóc nghiêm trọng.

3. Cảm biến áp suất (Pressure Sensors)

Cảm biến áp suất thường được sử dụng trong các hệ thống liên quan đến chất lỏng hoặc khí, như đường ống dẫn dầu, khí nén, hoặc hệ thống thủy lực. Một sự thay đổi bất thường trong áp suất có thể cho thấy rò rỉ, tắc nghẽn, hoặc các vấn đề khác.

4. Cảm biến siêu âm (Ultrasonic Sensors)

Cảm biến siêu âm sử dụng sóng âm tần số cao (20kHz – 100kHz) để phát hiện các vấn đề không thể nghe thấy bằng tai người, như rò rỉ khí hoặc ma sát bất thường trong ổ bi. Loại cảm biến này đặc biệt hiệu quả trong việc phát hiện các lỗi ở giai đoạn rất sớm.

5. Cảm biến độ ẩm (Humidity Sensors)

Cảm biến độ ẩm được sử dụng trong các ngành yêu cầu kiểm soát môi trường nghiêm ngặt, như sản xuất thiết bị điện tử hoặc dược phẩm. Chúng đo lường lượng hơi nước trong không khí để đảm bảo điều kiện vận hành tối ưu.

6. Cảm biến khí (Gas Sensors)

Cảm biến khí giám sát nồng độ các loại khí trong môi trường, đặc biệt quan trọng trong ngành dầu khí hoặc các nhà máy hóa chất. Chúng giúp phát hiện rò rỉ khí độc hoặc các vấn đề liên quan đến chất lượng không khí.

IV. Đường cong P-F: Hiểu rõ quá trình suy giảm của thiết bị

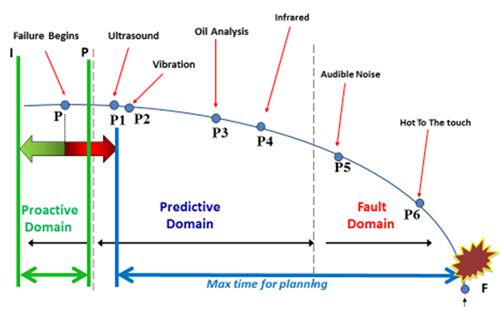

Để hiểu rõ hơn về cách cảm biến trong bảo trì dự đoán hoạt động, chúng ta cần nắm rõ khái niệm đường cong P-F (Potential Failure – Functional Failure). Đường cong này mô tả quá trình suy giảm của thiết bị từ khi xuất hiện dấu hiệu hỏng hóc tiềm tàng (P) cho đến khi hỏng hoàn toàn (F).

1. Các giai đoạn của đường cong P-F

· Vùng chủ động (Proactive Domain): Đây là giai đoạn thiết bị hoạt động bình thường, chưa có dấu hiệu hỏng hóc. Các biện pháp bảo trì định kỳ hoặc cải tiến được áp dụng để duy trì tình trạng này.

· Vùng dự đoán (Predictive Domain): Từ điểm P1 đến P4, các cảm biến bắt đầu phát hiện những tín hiệu bất thường nhỏ. Ví dụ:

o P1: Siêu âm phát hiện rò rỉ hoặc ma sát bất thường.

o P2: Cảm biến rung nhận biết sự mất cân bằng.

o P3: Phân tích dầu bôi trơn cho thấy hạt mài hoặc tạp chất.

o P4: Cảm biến hồng ngoại phát hiện nhiệt độ bất thường.

Đây là “thời gian vàng” để lập kế hoạch bảo trì, tránh các sự cố nghiêm trọng.

· Vùng sự cố (Fault Domain): Từ P5 đến F, thiết bị đã có dấu hiệu hỏng rõ ràng, như tiếng ồn bất thường (P5) hoặc quá nhiệt (P6). Nếu không xử lý kịp thời, thiết bị sẽ hỏng hoàn toàn (F), gây ngừng sản xuất và chi phí sửa chữa cao.

2. Ý nghĩa thực tiễn của đường cong P-F

Đường cong P-F nhấn mạnh tầm quan trọng của việc phát hiện sớm các lỗi tiềm tàng. Bằng cách sử dụng cảm biến trong bảo trì dự đoán, doanh nghiệp có thể phát hiện các vấn đề ở giai đoạn P1 hoặc P2, từ đó có đủ thời gian để lên kế hoạch bảo trì hiệu quả. Nếu để đến P5 hoặc P6, chi phí sửa chữa sẽ tăng cao và có thể dẫn đến thời gian ngừng máy không mong muốn.

V. Ứng dụng cảm biến trong bảo trì dự đoán

Cảm biến trong bảo trì dự đoán không chỉ thu thập dữ liệu mà còn giúp phân tích và dự đoán xu hướng, từ đó tối ưu hóa quy trình bảo trì. Dưới đây là các ứng dụng chính:

1. Phát hiện lỗi sớm (Early Fault Detection)

Cảm biến cho phép phát hiện các lỗi nhỏ trước khi chúng trở thành vấn đề nghiêm trọng. Ví dụ, một cảm biến rung có thể nhận biết sự mất cân bằng trong tua-bin từ vài tháng trước khi hỏng, giúp kỹ thuật viên lên kế hoạch sửa chữa mà không làm gián đoạn sản xuất.

2. Dự đoán sự cố (Failure Prediction)

Bằng cách theo dõi xu hướng dữ liệu từ cảm biến, bảo trì dự đoán có thể dự báo thời điểm xảy ra sự cố. Chẳng hạn, nếu dữ liệu từ cảm biến rung cho thấy độ rung tăng dần theo thời gian, hệ thống có thể dự đoán rằng ổ bi sẽ cần thay thế trong vòng vài tuần.

3. Tích hợp với phần mềm CMMS

Dữ liệu từ cảm biến được truyền đến các hệ thống quản lý bảo trì như CMMS EcoMaint, nơi chúng được phân tích để tạo ra các lệnh công việc tự động. Ví dụ, khi cảm biến nhiệt độ phát hiện động cơ quá nóng, hệ thống sẽ tự động tạo lệnh công việc để kiểm tra và bôi trơn động cơ. Để khám phá cách CMMS EcoMaint tích hợp cảm biến để tối ưu hóa quy trình bảo trì.

4. Tăng cường an toàn lao động

Cảm biến giúp phát hiện các vấn đề tiềm ẩn trước khi chúng gây ra tai nạn, như rò rỉ khí hoặc quá nhiệt. Điều này đặc biệt quan trọng trong các ngành công nghiệp nặng, nơi an toàn là ưu tiên hàng đầu.

VI. Lợi ích của cảm biến trong bảo trì dự đoán

Việc ứng dụng cảm biến trong bảo trì dự đoán mang lại nhiều lợi ích thiết thực cho doanh nghiệp:

1. Giảm chi phí bảo trì và vận hành

Bằng cách phát hiện và xử lý các vấn đề trước khi chúng trở nên nghiêm trọng, cảm biến giúp giảm chi phí sửa chữa và thời gian ngừng máy. Theo thống kê, thời gian ngừng máy không kế hoạch có thể gây thiệt hại hàng tỷ đồng mỗi năm cho các nhà sản xuất.

2. Tăng tuổi thọ thiết bị

Việc bảo trì đúng thời điểm giúp kéo dài tuổi thọ của máy móc. Ví dụ, việc bôi trơn ổ bi đúng lúc dựa trên dữ liệu từ cảm biến rung có thể ngăn chặn hỏng hóc và kéo dài thời gian sử dụng thiết bị.

3. Tối ưu hóa năng suất sản xuất

Cảm biến cung cấp dữ liệu thời gian thực, giúp doanh nghiệp duy trì hoạt động liên tục mà không bị gián đoạn bởi các sự cố bất ngờ. Điều này đặc biệt quan trọng trong các ngành sản xuất liên tục như dầu khí hoặc thực phẩm.

4. Cải thiện hiệu quả lao động

Với dữ liệu từ cảm biến, kỹ thuật viên có thể tập trung vào các nhiệm vụ quan trọng thay vì thực hiện các kiểm tra thủ công lặp đi lặp lại. Điều này giúp tối ưu hóa nguồn lực lao động và nâng cao hiệu quả công việc.

5. Ngăn ngừa tai nạn

Cảm biến giúp phát hiện sớm các nguy cơ như rò rỉ khí hoặc quá nhiệt, từ đó giảm thiểu nguy cơ tai nạn lao động và đảm bảo an toàn cho nhân viên.

VI. Thách thức khi triển khai cảm biến trong bảo trì dự đoán

Mặc dù mang lại nhiều lợi ích, việc triển khai cảm biến trong bảo trì dự đoán cũng đi kèm với một số thách thức:

1. Chi phí đầu tư ban đầu

Việc lắp đặt cảm biến và tích hợp với hệ thống CMMS đòi hỏi một khoản đầu tư ban đầu đáng kể. Tuy nhiên, chi phí này thường được bù đắp bởi những khoản tiết kiệm dài hạn.

2. Yêu cầu kỹ thuật cao

Việc lựa chọn, cài đặt, và bảo trì cảm biến đòi hỏi đội ngũ kỹ thuật viên có trình độ chuyên môn cao. Doanh nghiệp cần đào tạo nhân viên hoặc thuê chuyên gia để đảm bảo hệ thống hoạt động hiệu quả.

3. Quản lý dữ liệu lớn

Cảm biến tạo ra một lượng dữ liệu khổng lồ, đòi hỏi hệ thống phân tích mạnh mẽ như CMMS EcoMaint để xử lý và đưa ra các quyết định chính xác. Việc quản lý dữ liệu không hiệu quả có thể dẫn đến bỏ sót các tín hiệu quan trọng.

VII. Cách triển khai cảm biến trong bảo trì dự đoán

Để triển khai hiệu quả cảm biến trong bảo trì dự đoán, doanh nghiệp cần thực hiện các bước sau:

1. Lựa chọn cảm biến phù hợp

Tùy thuộc vào loại thiết bị và ngành công nghiệp, doanh nghiệp cần chọn các cảm biến phù hợp, như cảm biến rung cho máy quay hoặc cảm biến nhiệt độ cho hệ thống HVAC. Hãy tham khảo ý kiến từ các chuyên gia để đảm bảo lựa chọn tối ưu.

2. Lắp đặt cảm biến đúng vị trí

Vị trí lắp đặt cảm biến rất quan trọng để đảm bảo dữ liệu thu thập được chính xác. Ví dụ, cảm biến rung cần được đặt gần ổ bi hoặc các bộ phận chuyển động để phát hiện bất thường một cách hiệu quả.

3. Tích hợp với hệ thống CMMS

Cảm biến cần được kết nối với một hệ thống quản lý bảo trì như CMMS EcoMaint để phân tích dữ liệu và tạo ra các lệnh công việc tự động. Hệ thống này giúp doanh nghiệp theo dõi tình trạng thiết bị và lập kế hoạch bảo trì một cách dễ dàng.

4. Theo dõi và bảo trì cảm biến

Cảm biến cũng cần được bảo trì định kỳ để đảm bảo hoạt động ổn định. Điều này bao gồm kiểm tra độ chính xác, làm sạch, và thay thế khi cần thiết.

VIII. Tích hợp CMMS EcoMaint trong bảo trì dự đoán

Để tối ưu hóa việc sử dụng cảm biến trong bảo trì dự đoán, việc tích hợp với một hệ thống quản lý bảo trì hiện đại như CMMS EcoMaint là điều cần thiết. CMMS EcoMaint cung cấp một nền tảng mạnh mẽ để thu thập, phân tích, và quản lý dữ liệu từ cảm biến, từ đó tạo ra các kế hoạch bảo trì chính xác và hiệu quả.

Hệ thống này không chỉ giúp tự động hóa các lệnh công việc mà còn cung cấp các báo cáo chi tiết, giúp nhà quản lý đưa ra các quyết định dựa trên dữ liệu. Tìm hiểu thêm về giải pháp CMMS EcoMaint tại đây.

Liên hệ tư vấn qua hotline: 0986778578 hoặc email: sales@vietsoft.com.vn.

IX. Kết luận

Cảm biến trong bảo trì dự đoán là chìa khóa để doanh nghiệp tối ưu hóa quy trình bảo trì, giảm chi phí, và tăng cường hiệu suất sản xuất. Từ cảm biến rung, nhiệt độ, đến siêu âm, mỗi loại cảm biến đều đóng một vai trò quan trọng trong việc phát hiện sớm các vấn đề tiềm ẩn và dự đoán sự cố. Kết hợp với các hệ thống quản lý bảo trì như CMMS EcoMaint, cảm biến không chỉ giúp doanh nghiệp tiết kiệm chi phí mà còn nâng cao an toàn và hiệu quả vận hành.

Hãy bắt đầu hành trình chuyển đổi số trong bảo trì của bạn ngay hôm nay với CMMS EcoMaint. Tìm hiểu thêm về giải pháp này tại trang sản phẩm và khám phá cách nó có thể giúp doanh nghiệp của bạn đạt được hiệu quả vượt trội.